www.konstruktion-industrie.com

12

'20

Written on Modified on

ZS-Handling GmbH

Berührungslose Wafer-Handhabung in der Halbleiter-Industrie

Schonende, wartungsfreie und reinraumtaugliche Handhabung mit Ultraschall

Herausforderungen bei der Bearbeitung von Silizium-Wafern

Bei der Herstellung und Weiterverarbeitung von Siliziumwafern kommt es häufig zu Beschädigungen und Bruch. Neben Ausfallzeiten und zusätzlichen Reinigungsschritten sowie Neujustierungen, fallen auch erhöhte Material- und Prozesskosten an. Je reibungsloser das Handling, desto geringer ist die Wahrscheinlichkeit, dass das Material reißt oder bricht.

Auch werden die Wafer immer dünner und erschweren die Handhabung zusätzlich, da sie dadurch sowohl sensibler für Beschädigungen sind als auch flexibler werden und durchhängen können.

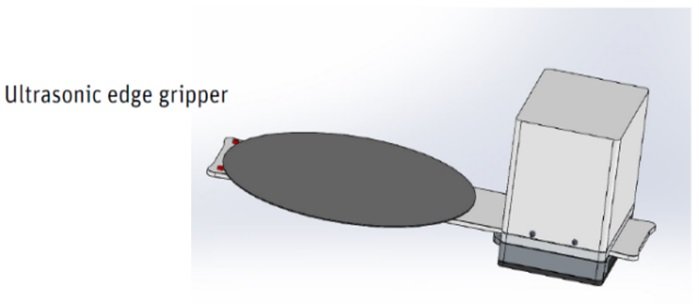

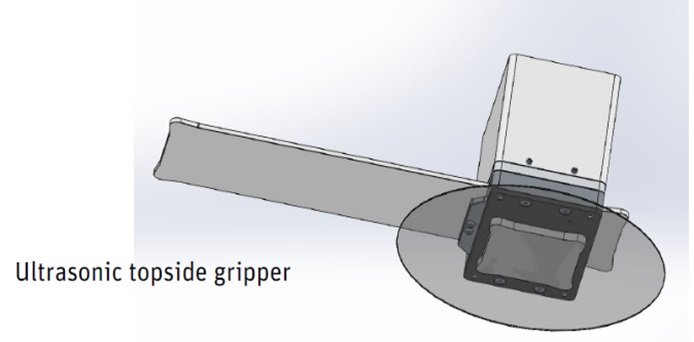

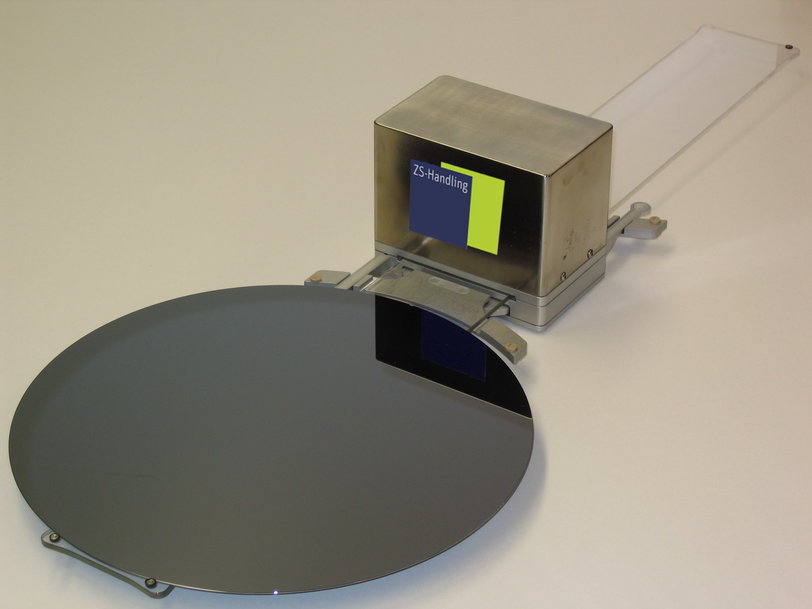

Herkömmliche Handhabungssysteme weisen häufig Probleme auf, wie die Kontamination durch Partikel bei Luftlagern, die durch die Luftverwirbelungen von Druckluft entstehen (z.B. bei Bernoulli-Greifern). Andere Systeme ohne Luftzufuhr, wie z.B. Vakuum-Greifer können bei der Handhabung Spuren wie Abdrücke oder Kratzer auf dem Substrat hinterlassen. Mit Hilfe des patentierten Ultraschall-Lagers von ZS-Handling können Substrate gleichmäßig auf einem durch Schwingungen generierten Luftfilm schweben und dadurch während des Handlings berührungslos gehalten werden. Durch eine Kombination aus Unterdruck und Ultraschall wirken gleichzeitig anziehende und abstoßende Kräfte auf das Werkstück und halten es somit auch beim Greifen von oben auf Abstand. Durchbiegungen und Wölbungen lassen sich dabei bis zu einem gewissen Grad ausgleichen.

Wie funktioniert das Ultraschall-Lager?

Die Ultraschallbewegung der sogenannten Sonotrode erzeugt einen tragenden Gasfilm (Luft oder Prozessgas) zwischen der Sonotrodenoberfläche und dem Substrat. Das Substrat schwebt auf dem entstandenen Gasfilm in Abständen von 10 - 150 μm. Unter Ausnutzung von Auftriebskräften durch Vakuum wird eine Handhabung von oben ermöglicht. Auf diese Weise wird jeder mechanische Oberflächenkontakt vermieden.

Die Physik des Ultraschalllagers ergibt sich aus der Strömungsdynamik und nicht aus akustischen Prinzipien. Der Gasdruck im Spalt zwischen dem Werkstück und der schwingenden Oberfläche steigt durch die zyklische Kompression und Dekompression des dünnen Gasfilms. Daher ist es notwendig, ein gleichmäßiges Schwingungsmuster zu realisieren, um gleichbleibende Schwebekräfte über die gesamte Sonotrode zu erzeugen. Die Schwingungen werden nicht in die Substrate übertragen und führen zu keinen Beeinträchtigungen des Substratmaterials.

Vorteile

Mit den abstoßenden Kräften der Ultraschalllagers kann das Substrat ohne jegliche Reibung auch mit sehr hohen Geschwindigkeiten bewegt werden. Zusätzlich können flexible Materialien durch diese Technik berührungslos „glattgezogen“, also in einer gleichmäßigen zentrierten Position gehalten werden.

Das Kraftprofil der Handhabungssysteme von ZS-Handling ist ähnlich dem eines konventionellen Luftlagers, es ist jedoch keine Druckluftversorgung erforderlich. Das bedeutet, dass z.B. in einer Reinraumumgebung die laminare Luftströmung – anders als bei Bernoulli Greifern – durch keine hohen Strömungsgeschwindigkeiten gestört wird und keine Partikel durch Fremdluft bzw. über Leitungen eindringen können. Außerdem können in neuen Produktionslinien die Kosten für die Druckluftversorgung eingespart werden.

Durch die Vermeidung von Oberflächenkontakt und ohne dynamische Turbulenzen im Umgebungsgas können keine Beschädigungen, Mikrokratzer, Mikrorisse oder Verunreinigungen das Substrat schädigen. Das Handling an bearbeiteten oder beschichteten Oberflächen ist berührungslos möglich, wodurch mehr Freiheitsgrade in der Prozess- und Maschinengestaltung möglich sind. Während des Handlings wird außerdem eine hohe Ebenheit des Substrats erreicht.

Die Systeme können in allen atmosphärischen Prozessen und in bis zu 20% Teilvakuumprozessen eingesetzt werden. Dabei werden weniger Ressourcen, wie z.B. Energie oder Druckluft benötigt als bei einem Standard-Luftlager. Dies wirkt sich in der Energie- und Kostenbilanz positiv für die Handhabungssysteme von ZS-Handling aus.

Beispielhafte Anforderungen eines Anwendungsfalls:

In einer Reinraumumgebung von ISO6 sollen Silizium-Wafer, die auf der Oberseite IC Strukturen besitzen, aus Magazinen entnommen, einem Metallisierungsprozess zugeführt und anschließend wieder abgelegt werden. Dies soll für zwei verschiedene Wafergrößen (6“ und 8“), die bis zu 100 μm dünn sind mit dickeren Randbereichen von umlaufend 3 mm Breite, realisiert werden. Die Umrüstung auf die jeweils andere Wafer-Größe darf dabei höchstens 10 Minuten dauern.

Die Lösung von ZS-Handling

umfasst die komplette Roboterzelle. Sie enthält das Waferhandlingssystem LeviWafer Greifer in der Ausführung als Double Paddel, das mit beliebigen Robotersystemen verbunden werden kann. Die zwei Seiten des Paddels haben unterschiedliche Dimensionen, so dass die zwei gewünschten Größen mit demselben Greifer gehandhabt werden können. Mit Hilfe dieses Endeffektors werden die Wafer aus einer schräg liegenden Standard-Kassette entnommen, ohne die Unterseite zu berühren. Mit Pins am Rand wird der Wafer lediglich seitlich gestoppt, damit er nicht herunterfällt.

Da für den folgenden Prozessschritt beim Kunden der Wafer umgedreht werden muss, wird er zum Umgreifen auf den Rändern abgelegt.

Anschließend wird er mit dem Teil des multifunktionalen Paddels gegriffen, der gleichzeitig Unterdruck verwendet, so dass der Wafer auch kopfüber bewegt werden kann. Somit kann der Wafer kontaktfrei zum Prealigner transportiert werden. Hier wird er nach dem Scannen des Codes und einer Inspektion ausgerichtet.

Danach kann der Wafer mit einer Winkelgenauigkeit von +/-0,5° in dem 2x2 Matrix Carrier abgelegt werden, worauf der Metallisierungsprozess stattfindet.

Nach dem Prozess wird der Carrier gleichermaßen berührungslos entladen und die Wafer wieder in die Kassetten einsortiert. Dabei wird der Wafer während des Transports durch Pins und die Abflachung zentriert.

Zusammenfassung

Der komplette Prozessablauf bei der Handhabung von Wafern findet vollautomatisiert statt.

Mit Hilfe der Ultraschall-Schwingungen wird der Wafer auf dem gleichmäßig erzeugten Luftfilm in einer ebenen Position gehalten, so dass Kratzer oder jegliche sonstige Berührungen oder Krafteinwirkungen vermieden werden. Zudem wird der im Reinraum vorhandene laminare Luftstrom nicht durch Turbulenzen beeinträchtigt, wodurch Verunreinigungen durch Partikel verhindert werden können.

Die Bruchrate konnte beim Kunden auf unter 0,08% gesenkt werden. Außerdem konnten die damit verbundenen Stillstandszeiten verringert und der Prozessfluss optimiert werden.

Fordern Sie weitere Informationen an…