IIOT IN DER PRODUKTION: EUROPA FÜHRT

Europa geht bei der Umsetzung von Industrie 4.0 – oder IIoT (Industrielles Internet der Dinge) – in Führung.

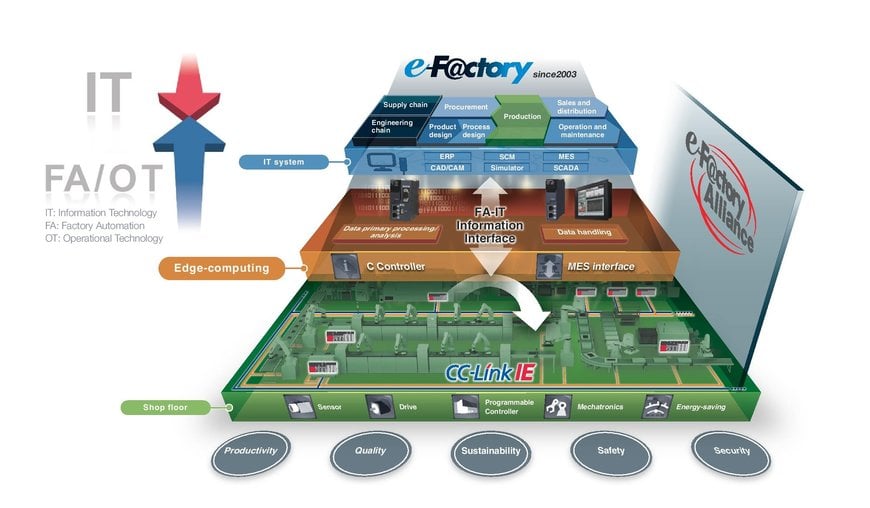

E-Factory heißt die IIoT-Lösung von Mitsubishi Electric. (Mitsubishi Electric)

Auch wenn der Begriff IoT aus den USA stammt: Die Unternehmen in Europa investieren mehr in IoT-Technologien als ihre Mitwettbewerber jenseits des Ozeans. Die aktu-elle Ausgabe des „Worldwide Semiannual Internet of Things Spending Guide“ der Internatio- nal Data Corporation (IDC) prognostiziert, dass die Gesamtausgaben für IoT- Lösungen in Eu-ropa jährlich um knapp 20% steigen. Im vergangenen Jahr beliefen sie sich schon auf umge-rechnet 171 Milliarden $. Davon entfallen rund 20 Milliarden $ auf die Produktion, d.h. auf IIoT-Lösungen.

Laut Milan Kalal, Programm-Manager bei IDC, „stellen immer mehr Unternehmen fest, dass sie bei der Umsetzung von IoT nicht nur in Hard- und Software wie Edge-Infrastruktur, kabel-gebundene und drahtlose Vernetzung, Sicherheit und Edge-to-Cloud-Architekturen investieren müssen. Sie brauchen auch ́use cases ́, die kurzfristig Ergebnisse liefern und die Umsetzung eines strategischen Fahrplans für weitere IoT-Innovationen vereinfachen.”

IM ZENTRUM: PLATTFORMEN

Eine zentrale Basis für die Einführung von IoT- oder Industrie 4.0-Lösungen sind Plattformen – zum Beispiel AbilityTM von ABB. Das Unternehmen bietet 220 Lösungen für diverse Bran-chen und Marktsektoren an. Kürzlich hat ABB eine neue Website für diese Plattform freige-schaltet, die nach Kundenfunktionen organisiert ist und die Navigation erleichtert.

Die Plattform besteht aus einem Katalog mit 220 Lösungen, die zum Ziel haben, die digitale Transformation bei den Anwendern vorantreiben. Dabei stehen – so Guido Jouret, Chief Di-gital Officer von ABB – die Anforderungen der Kunden an erster Stelle. Und ABB zeigt damit, wie das Unternehmen die digitale Zukunft seiner Kunden mitgestalten will. Zu den Partner von ABB gehören hier Microsoft, Hewlett Packard Enterprise (HPE), Dassault Systèmes und IBM.

Mitsubishi Electric – zugegebenermaßen ein japanisches Unternehmen, das aber ein starkes Standbein in Europa hat – investiert schon seit mehr als fünfzehn Jahren bedeutende Summen in die Forschung und Entwicklung neuer Technologien und deren Anwendung in Bereichen wie IIoT, Big Data, Maschinelles Lernen und Künstliche Intelligenz. Hier heißt die Lösung zur Leistungssteigerung e-F@ctory. Ihr Ziel ist es, den Kunden zu geringeren Betriebskosten und höherer Produktivität zu verhelfen. Die Basisversion von e-F@ctory wurde schon 2003 vom Mutterunternehmen vorgestellt. Seitdem hat diese Plattform zahlreichen Unternehmen dabei geholfen, mithilfe des IoT „intelligente Fabriken“ auf der Grundlage von Big Data zu schaffen.

Piotr Siwek, EMEA Product Marketing Team Leader bei Mitsubishi Electric Europe, be-schreibt die Zielgruppe und den Nutzen der Plattform„Am effektivsten ist die Umstellung in Richtung IIoT für solche Unternehmen, die bereits in Software und in die Automati-sierung investiert haben und mit den herkömmlichen Methoden an die Grenzen ihrer Produkti-vität gestoßen sind. Diese Unternehmen – so Siwek – ist bewusst, dass sie durch die Imple-mentierung von Technologien, die mit IIoT verbunden sind, zentrale KPIs verbessern können. Nach Einschätzung von Mitsubishi Electric geben hier Unternehmen aus drei Branchen die

Laut Piotr Siwek besteht die beste Implementierungsstrategie darin, mit einem Pilotprojekt zu beginnen, das mit der Gewinnung, Verarbeitung und Analyse von Daten verbunden ist. Bei vielen neuen Investitionen wird das Thema IIoT von Anfang an berücksichtigt.

EIN KONZEPT FÜR DIE INTELLIGENTE FERTIGUNG

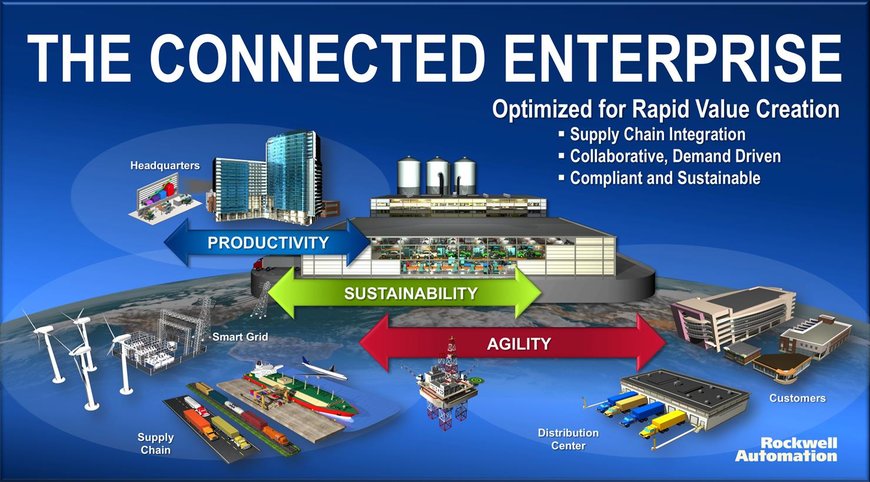

Rockwell Automation hat ebenfalls in ein neues Modell für die intelligente industrielle Ferti-gung investiert.„Connected Enterprise“ bringt Anlagen- und Unternehmensnetzwerke zusam-men und verbindet Menschen, Prozesse und Technologien auf sichere Weise miteinander. Nathan Turner, Direktor Integrated Architecture EMEA: „Die Bandbreite der Anwender in Europa reicht von Unternehmen, die sich bisher noch nicht um die Implementierung von digita- len Prozessen in ihre Anlagen gekümmert haben, bis zu Anwendern von hoch automatisierten Fertigungsanlagen.“

Das Unternehmen beobachtet, so Turner, aktuell eine spannende Entwicklung und treibt diese Entwicklung zugleich voran: „Die europäische Industrie ist auf breiter Ebene und auf nachhalti-ge Weise dabei, vernetzte Unternehmen einzuführen. Wir bieten ihnen skalierbare Lösungen an, die von einfachen Steuergeräten bis hin zum ́Machine Learning ́ und zur Nutzung von Künstli-cher Intelligenz reichen.“

AUF DEM WEG ZUM INTERNET DER DINGE

Noah Cole, Director of Global Communications, der die Anfrage des Autors dieses Artikels im Namen von Siemens Digital Industries Software beantwortet hat, zitierte einen Bericht von Forrester Consulting, den Siemens im Januar 2019 in Auftrag gegeben hatte.

Der Report untersucht den Einsatz von IoT- Anwendungsfällen in verschiedenen Branchen der Industrie. Er kommt u.a. zu folgenden Erkenntnissen:

- Unternehmen investieren immer mehr in die vernetzte Produktion. Sie haben die Bedeu-tung von IoT für die Verbesserung ihrer Prozesse und Geschäftsmodelle erkannt.

- Trotz dieses Enthusiasmus kämpfen viele Firmen damit, IoT in ihr Unternehmen zu in-tegrieren. Zu den größten Herausforderungen zählen die Vielzahl von Beteiligten, deren divergierende Interessen, die Netzwerkkonnektivität und die Datenverwaltung.

- Den Plattform-Anbietern und anderen Partner wird eine entscheidende Rolle dabei zu-gewiesen, den Brückenschlag vom Enthusiasmus zur Umsetzung zu bewältigen.

- Unternehmen schließen sich zusammen, um bestmöglich von ihren IoT-Investitionen zu profitieren. So entstehen auch neue Arten von Plattformen.

BEREIT FÜR DEN WANDEL?

Noah Cole beschreibt den Nutzen von IoT aus Anwendersicht: „Wenn Unternehmen IoT-Lösungen einsetzen, profitieren sie unter anderem von überproportional steigendem Wachstum (57%), von einer verbesserten Customer Experience (76 %) und einer beschleunigten Trans-formation zum digitalen Geschäft (48 %). Viele unserer Kunden nutzen IoT-Lösungen, um strategisches Wachstum voranzutreiben und ihre Geschäftsmodelle in ein ́As-a-Service ́-Angebot umzuwandeln. Sie bilden die technologische Spitze der IoT- Nutzer. Andere, eher pragmatisch orientierte Unternehmen sehen in IT eher taktische als strategische Vorteile – zum Beispiel die höhere Produktivität oder die flexiblere und agilere Produktion.“

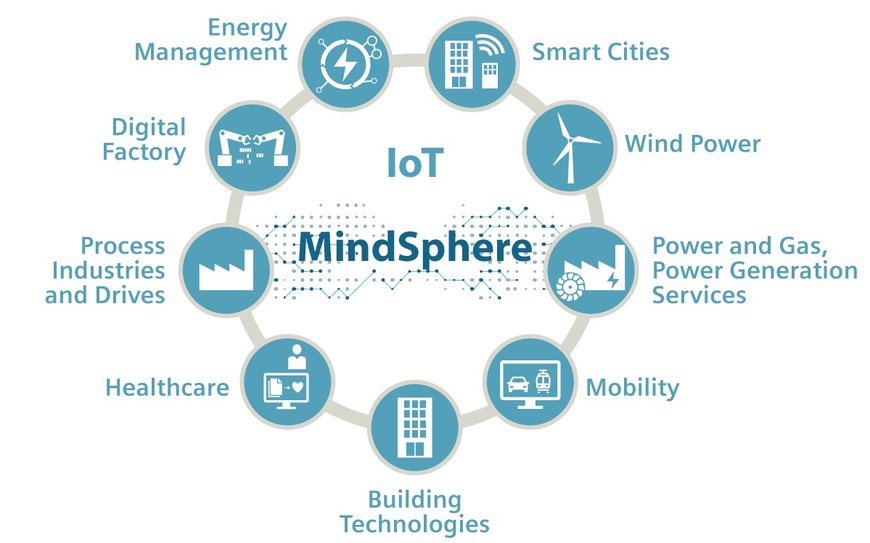

Siemens ist in diesem Bereich mit dem cloudbasierten offenen IoT-Betriebssystem MindSphe-re präsent. MindSphere kombiniert Datenanalysen und Konnektivitätsfunktionen, Tools für Entwickler, Anwendungen und diverse Dienste. Die Plattform gibt den Unternehmen Werk-zeuge an die Hand, um aus Daten wertvolle Einblicke zu gewinnen und diese in messbare Ge-schäftserfolge umzuwandeln.

VERBINDUNG VON OT UND IT

Schneider Electric nutzt die offene, interoperable und für IoT geeignete Plug-and-Play-Architektur EcoStruxure als Plattform für die digitale Transformation der Kunden. EcoStruxure macht Wohnhäuser, Gebäude, Datenzentren, Infrastruktur und Industrien „IoT ready“ und nutzt dabei innovative Produkte und Tools – von vernetzten Produkten über Edge Computing, Apps bis zur intelligenten Analyse.

EcoStruxure ist ein digitales „Backbone“, das Operational- Technology-Lösungen (OT ) mit modernster IT-Technologie verbindet und damit die ungenutzten Vorteile herkömmlicher Ver-fahren erschließt und das wahre Potenzial des IoT ausschöpft. Das Potenzial laut Schneider Electric: Die digitale Transformation kann Engineering- Kosten und -Zeitaufwand um bis zu 80%, Wartungskosten um bis zu 75 % und CO2-Emissionen um etwa 50% senken.

Schneider hat hunderte von IIoT-Anwendungsfällen dokumentiert und messbare Vorteile in folgenden Branchen ermittelt: Öl und Gas, Zement- und Bergbauindustrie, Getränke- und Le-bensmittelindustrie, Prozesstechnik und Automobilindustrie. Die Anwendungsfälle beweisen: Zukunftstechnologien wie IIoT, Big Data, Augmented Reality, Künstliche Intelligenz und fort-geschrittene Simulationstechnik führen schon heute zu herausragenden Ergebnissen.

Ein typisches Beispiel dafür ist der französische Konzern Saint-Gobain. Durch eine intelligente-re, IIoT-gestützte Energiebeschaffung und -nutzung hat das Unternehmen bereits viele Millio-nen eingespart. Viele Produkte von Saint-Gobain wie Baustoffe und Glas benötigen große Energiemengen bei der Herstellung. Deshalb zählt die Energie zu den fünf größten Kostenblö-cken. Mit Hilfe des EcoStruxure Resource Advisor und der Unterstützung von Schneider Electric hat Saint-Gobain die Energiebeschaffung zentralisiert. In den Prozess integriert wurden die Bereiche Strategischer Einkauf, Risikomanagement, Tarifanalyse und Rechnungsprüfung.

Ein anderes Beispiel, diesmal von ABB: In der schwedischen Garpenberg-Mine sammelt ABB Echtzeitdaten von 400 Elektromotoren, 280 Frequenzumrichtern und zwei 1.200 m hohen Hub- und Fördereinrichtungen. Das Resultat: Im Sinne der vorausschauenden Wartung können die Ingenieure Maßnahmen veranlassen, bevor Komponenten ausfallen. Das führt zu geringeren Ausfallzeiten, verringertem Energieverbrauch, vermindertem Bedarf an Servicepersonal vor Ort und effizienterem Ressourceneinsatz.

Gemäß dem bereits zitierten Bericht von Forrester profitieren Organisationen in hohem Maße vom Einsatz von IoT- Lösungen. Dass die europäische Industrie diese Möglichkeit nutzt und damit sehr gut für die digitale Transformation aufgestellt ist, hat Gründe. Piotr Siwek, Mitsub-ishi Electric: „Der Wettbewerb ist groß, die Investitionen relativ hoch. Das beflügelt die Innova-tionsbereitschaft. Außerdem macht man sich auf verschiedenen Ebenen, auch in der Regierung, aktiv Gedanken darüber, wie man die IT an die Automatisierung anpassen könnte, und fördert solche Konzepte – Stichwort Industrie 4.0.“ Nach Einschätzung von Mitsubishi Electric wird dieser Markt weiter wachsen – sowohl in der hoch flexiblen Automatisierung, die z.B. durch die Kombination von 3-D-Bildverarbeitungssystemen und intelligenter Sensorik vorangetrieben wird, als auch durch Verbindung von Datenwissenschaft mit Fertigungswissen. Dieses Feld wird von vielen Startup-Unternehmen besetzt.

Bei Rockwell Automation verfolgt man, so Nathan Turner, einen ausgewogenen Ansatz. „Das Bild ist vielfältig. Es gibt immer noch Entscheidungsträger, die sich eher oberflächlich mit In-dustrie 4.0 auseinandergesetzt haben. Selbst Branchenführer sind teilweise überrascht, welche Vorteile das vernetzte Unternehmen ihrem Geschäft bieten kann. Es gibt aber auch Kunden, die ganz genaue und sehr realistische Vorstellungen von automatisierten Lösungen haben. Aus unserer Sicht bietet die Skalierbarkeit und Kompatibilität unserer IIoT-Angebote klaren Mehr- wert, der von geringeren Ausfallzeiten und einer besseren Wartungsplanung bis hin zu höherer Produktivität und Flexibilität reicht.“ Die Konsequenz: Wir sehen, dass Unternehmen immer bereit sind, moderne Lösungen einzuführen, wenn sie gut beraten werden.“

HÜRDEN UND WEGBEREITER

Wenn in neue Prozesse investiert wird, die zu einem Paradigmenwandel führen, sind häufig auch innerbetriebliche Hürden zu überwinden. Noah Cole von Siemens: „Die Implementierung von IoT-Lösungen umfasst viele Schritte und betrifft viele Bereiche im Unternehmen. Nach unseren Erfahrungen sind dabei durchschnittlich ́Stakeholder ́ beteiligt – einschließlich CIOs, CEOs und Geschäftsbereichsleiter. Da jeder Stakeholder andere Ziele mit dem Projekt verfolgt, ist die Vorgehensweise oft nicht einfach.“

Nathan Turner von Rockwell beschreibt eine der häufigsten Hürden bei der Implementierung: „Viele Stakeholder misstrauen sehr modernen Technologien und wagen sich nicht allzu weit voraus. Ein Beispiel: Mit unserem Modul ́FactoryTalk Analytics LogixAI ́ ist sowohl voraus- schauende als auch präskriptive Wartung – d.h. Predictive und Prescriptive Maintenance – möglich. Die präskriptive Wartung ist eindeutig das Konzept mit den größeren Vorteilen. Trotzdem zieht die Mehrzahl der Kunden die ́kleinere ́ Lösung vor. Das ist eine Hürde, die oft erst dann überwunden wird, wenn die Kunden erste Erfahrungen mit den wirklich innovativen Lösungen gesammelt haben.“

Bei Mitsubishi Electric Europe sieht man die Kombination aus Operational Technology (OT) und IT als einen Schlüsselfaktor bei der erfolgreichen Umsetzung von IoT- Projekten. Piotr Siwek: „Auch Skalierbarkeit ist sehr wichtig. Sie hilft den Kunden dabei, Lösungen im ganzen Werk umzusetzen oder auch nur kleine, schnelle Verbesserungen vorzunehmen. Durch die In-stallation eines einzigen Roboters beispielsweise vereinfacht sich nicht nur der Montagevor-gang. Der Anwender kann auch eine große Menge digitaler Informationen über den Prozess gewinnen. Auf dieser Basis kann er den Produktionsprozess besser vernetzen und die Reakti-onsschnelligkeit optimieren. Das Open Industry 4.0 dafür sorgen, dass alle Bestandteile hoch eröffnet zum Beispiel auch Möglichkeiten für prädiktiven Wartung und den Einsatzes von KI zur fortwährenden Optimierung der Produktion.

OFFENE PLATTFORMEN - DER WEG IN DIE ZUKUNFT?

Ob AbilityTM, e-F@ctory, MindSphere, EcoStruxure oder Connected Enterprise: Alle diese Plattformen zielen darauf ab, Lösungen für die bestehenden Engpässe in den aktuellen Syste-men auf verschiedenen Automatisierungsebenen zu liefern. Im Fokus steht dabei sehr häufig das Ziel, die Kleinserien- oder Einzelteilfertigung zu vereinfachen. Alle Anbieter dieser Platt-formen haben sich mit Partnern zusammengeschlossen, um eine nahtlose ́User Experience ́ zu gewährleisten und eine möglichst umfassende Lösung zu bieten.

Darüber hinaus gibt es offene Plattformen ohne einen „Konsortialführer“. Sie wurden als stra-tegische Allianz von gleichberechtigten Partnern aus dem Maschinenbau initiiert und sind eben-so erfolgreich wie die Plattformen der großen „Automatisierer“. Bestes Beispiel ist ADAMOS: eine IIoT-Plattform, die auf Initiative von DMG Mori, Zeiss, ASM PT und der Software AG entstand. Sie wird kontinuierlich erweitert, neue Partner sind herzlich eingeladen.

Um solche Entwicklungen noch einfacher zu gestalten, wurden Initiativen wie die Open Indust-ry 4.0 Alliance ins Leben gerufen. Ihr Ziel es ist, dass mindestens 80% der Maschinen in intel-ligenten Fabriken dieselbe „Sprache“ sprechen. Als offenes, standardisiertes Ökosystem soll automatisierter Fabriken – ein-schließlich Logistik und Dienstleistungen – miteinander kommunizieren. Zu den Gründungs-mitgliedern dieser Initiative gehören Beckhoff, Kuka, SAP und Endress+Hauser und es kom-men immer mehr Unternehmen dazu. Diese Beispiele zeigen: Wer IIoT einführen und nutzen will, ist gut beraten, partnerschaftlich zu denken. Denn zum Grundprinzip von Plattformen ge-hört es, dass sie aus mehreren (oder ganz vielen) Teilnehmern bestehen.

Autor: Gerald SCHEFFELS

Fordern Sie weitere Informationen an…