www.konstruktion-industrie.com

27

'20

Written on Modified on

ENERGIEEFFIZIENZ IN INTELLIGENTEN FABRIKEN: EIN GUTER WEG ZUR SENKUNG DER BETRIEBSKOS-TEN

.

Autor: Gerald SCHEFFELS

Das Konzept der intelligenten Fabrik wurde in den letzten Jahren immer wei-terentwickelt, um die reibungslose Kommunikation zwischen den Maschinen und Anlagen in der Fertigung und den Managementsystemen im gesamten Unternehmen zu ermöglichen. Ziel ist es letztendlich, die Produktivität und Qualität im gesamten Prozess zu erhöhen – von der Angebotserstellung und Bestellung über die Herstellung bis hin zum Versand. Unternehmen, die hier investieren und optimieren, sollten bei der gelegenheit einen wichtigen Aspekt nicht außer Acht lassen: die Energieeffizienz. Denn hier liegt fast immer Ver-besserungs- und Einsparpotenzial.

In den vergamgenen Jahren kam eine Reihe innovativer Lösungen für die in-telligente Echtzeitmessung von Strom, Gas, Wasser und anderen Energiefor-men oder Medien auf den Markt. Durch die Nutzung dieser Geräte kann die Energieeffizienz in Industrie 4.0-Konzepte eingebunden werden.

Zu den Energieverbrauchern in der Fertigung gehören – um nur Beispiele zu nennen – Maschinen, Produktionslinien, Förderbänder, Motoren, Heizung/ Klimageräte, Boiler, Notstromgeneratoren und die Beleuchtung. Ihr Energie- verbrauch lässt sich immer schon mit konventionellen Messgeräten überwa-chen – aber nur als Momentaufnahme. Intelligente Energiemesstechnik kann zum Beispiel in Echtzeit den Verbrauch zahlreicher Anlagen im gesamten Un-ternehmen erfassen und dokumentieren. Sie kann Verbrauchsspitzen voraus-sagen (und gegebenenfalls dämpfen) und Vorschläge zur Erhöhung der Effi-zienz bzw. zur Senkung des Energieverbrauchs machen.

Wenn diese Daten einschließlich der daraufhin getroffenen Maßnahmen in cloudbasierte IoT-Systeme integriert werden, kann wertvolles Wissen zur Op-timierung des gesamten Werks und der Geschäftstätigkeiten generiert und sinnvoll genutzt werden.

Schließlich liefert die Umstellung auf ein energieeffizientes Ökosystem auch weitere Vorteile, zu denen das Energiemanagement, die Remote-Konnektivität und neue Steuerungslösungen für intelligente Fabriken gehören.

Auf den Punkt gebracht: Nachhaltige Lösungen, wie sie in diesem Übersichts-beitrag vorgestellt werden, erhöhen die Energieeffizienz und Produktivität von Produktionsunternehmen und sorgen gleichzeitig für mehr Sicherheit und Vernetzung im Betrieb.

MARKTÜBERSICHT

Ein Beispiel dafür gibt das Verteilzentrum von Rexel in Maisach/ Bayern. Der führende Elektrogroßhandel nutzt die Vorteile der neuesten cloudbasierten Energieüberwachungslösungen von Siemens und erwartet dadurch eine Re-duzierung der jährlichen Energiekosten um voraussichtlich 20 bis 30%.

„Immer mehr verteilte Energiesysteme und erneuerbare Energiequellen erfor-dern neue, intelligente Lösungen. Unsere Energieüberwachung ist dafür eine perfekte Basis“, so Ricardo Radowski, Director of Business Development bei Rexel Deutschland.

Ricardo Radowski, Director of Business Development bei Rexel Deutschland, hat jetzt stets alle wichtigen cloudanalysierten Energiedaten im Blick

Im Rexel-Verteilzentrum werden nun rund um die Uhr Energiedaten wie Stromstärke und Einspeisungsleistung aufgezeichnet. Auch der Verbrauch an den Maschinen und einzelnen Arbeitsplätzen wird erfasst.

Das Energieüberwachungssystem von Siemens ist mit den Messgeräten des Sentron-Programms und der entsprechenden Software ausgestattet. Hier sind mehr als hundert Geräte vom Typ 7KM PAC installiert. Neben Energiedaten liefern sie auch präzise Statusinformationen zur elektrischen Energievertei-lung sowie exakte Zählerstände und sorgen damit für ein besseres Spit-zenlastmanagement. Außerdem geben sie Aufschluss über den Systemstatus und die Netzwerkqualität. Über die Schnittstelle MindConnect Nano werden die Energiedaten direkt an das cloudbasierte, offene IoT-Betriebssystem MindSphere übertragen.

Nach der Datenanalyse werden die Ergebnisse klar angezeigt und sind auf verschiedenen Geräten sichtbar – das ist maximale Transparenz in Echtzeit

„Wir wissen jetzt genau, wohin unser Strom fließt“, sagt Radowski. „Uns hat zum Beispiel überrascht, dass so ein großer Anteil unseres Energiever-brauchs auf die Beleuchtung entfällt. Deshalb werden wir bald unser her- kömmliches Beleuchtungssystem durch eine intelligentere Lösung ersetzen, die 80% weniger Strom verbraucht.

Ricardo Radowski:„Wir haben uns für die Cloud-Verbindung entschieden, da sie neben standortübergreifende Lösungen noch viele andere Möglichkeiten bietet“, erklärt Radowski. „Jetzt ist es zum Beispiel ganz einfach, die Energie-effizienz in den einzelnen Werken zu messen und Informationen sowie be-währte Praktiken zu teilen.“ Inzwischen hat Rexel die gleiche Lösung in sei-nem Vertriebszentrum im österreichischen Weisskirchen installiert.

ENERGIEKOSTEN VON 6 MIO. EURO PRO JAHR EXAKT ÜBERWACHT

Etwas weiter südlich – im Werk des slowenischen Zementherstellers Salonit Anhovo – sieht es ähnlich aus. Dank der Umstellung auf das LoRaWAN-basierte Energiemanagement von Solvera Lynx gehört das Unternehmen inzwischen zu den energieeffizientesten Zementfabriken Europas.

Magda Gabrijelcic, Energy Manager bei Salonit Anhovo: „Wir wollten genau wissen, wie die Energie- und vor allem die Stromflüsse im Werk verlaufen und suchten nach einem System, das die Energieverbrauchsdaten automatisch erfasst und dokumentiert.“

Das Projekt erforderte eine maßgeschneiderte Lösung, und das lohnt sich auch. Schließlich verbraucht Salonit Anhovo jährlich mehr als 90 GWh Strom, mehr als 8 GWh Gas und über 400.000 Kubikmeter Wasser. Die Kosten dafür betragen mehr als 6 Millionen € pro Jahr.

Das Werk von Salonit Anhovo umfasst mehr als sechs Quadratkilometer und verbraucht jährlich Energie im Wert von rund 6 Mio. Euro

Zu den Randbedingungen der Zementproduktion gehören sehr große Anla-gen, hohe Luftfeuchtigkeit und extreme Temperaturbedingungen. Deshalb handelte es sich bei diesem Projekt um eine echte Herausforderung, die u.a. mit Einsatz der Funktechnologie gelöt wurde. Magda Gabrijelcic: „Weil wir durchgängig Messgeräte von Solvera Lynx mit LoraWAN-Funktechnik benut-zen, mussten wir uns nicht mit Hardware-Aspekten wie der Verkabelung befassen.“

Die Datenübertragung erfolgt über das Kommunikationsgerät ComBox.L, das durch seine lange Batterielaufzeit überzeugt und sich für den Einsatz in rauen Industrieumgebungen eignet. Insgesamt wurden 36 ComBox-Geräte instal-liert: elf für die Gasmessung, zehn für die Erfassung der Wassermengen, fünf für die Druckluft- und zehn für die Strommessung. Die Daten werden von der Software-Plattform GemaLogic gesammelt und analysiert.

Nachdem das Energiemanagementsystem ein Jahr lang Daten gesammelt hat, erzielte der Anwender greifbare Ergebnisse und erreichte seine wichtigs-ten Projektziele: die umfassende Überwachung der Energieeffizienz und die Verringerung des Stromverbrauchs. „Das System läuft seit 16 Monaten rei-bungslos, und wir sind sehr zufrieden mit unserer Wahl“, bestätigt Gabrijelcic.

MESSBARE ERGEBNISSE BEI DER SENKUNG DES STROMVER-BRAUCHS

Advantech hat eine komplette integrierte Hardware- und Software-Lösung entwickelt, mit der Unternehmen schnell und effizient in profitablere intelligen-te Fabriken umgewandelt werden können. Diese Lösung hat das Unterneh-men auch in der eigenen Firma implementiert.

„Durch unseren einzigartigen Ansatz, in Partnerschaft mit SRP-Anbietern ein umfassendes, maßgeschneidertes Hardware- und Software-Konzept zu schaf-fen, können Unternehmen jetzt quasi mit einer fertigen Lösung auf die Indust-rie 4.0 umsteigen“, erklärt Jash Bansidhar, Geschäftsführer von Advantech. „Sämtliche Hardware- und Software-Aspekte sind praxiserprobt und unterei- nander kompatibel. Deshalb kann die Lösung sehr schnell implementiert werden.“

Das Unternehmen hat diese Lösung – die zugleich den Weg in die Industrie 4.0-gerechte Fertigung ebnet – im eigenen Unternehmensverbund eingesetzt und perfektioniert. Während die Produktion erheblich gesteigert werden konn-te, sanken die Stromkosten. Damit rechnete sich die Investition sehr schnell.

In Europa hat Advantech beispielsweise das Servicezentrum in Einhoven/ NL entsprechend ausgerüstet. Lagerverwaltung, Echtzeitsteuerung und Produkti-onssysteme werden über ein digitales Dashboard überwacht, das alle Struk- turdaten anzeigt. So ist sichergestellt, dass alle wichtigen Informationen fort-während analysiert werden. Damit zeigt Advantech Kunden und Besuchern, wie sie in der Praxis ihre Produktivität und Energieeffizienz messbar steigern können.

KÜNSTLICHE INTELLIGENZ ZUR OPTIMIERUNG DES ENERGIEMANAGEMENTS

ABB und Verdigris Technologies haben gemeinsam maschinelle Lernverfah-ren entwickelt, mit denen ungeplante Lastspitzen im Stromverbrauch vorher-gesagt und letztlich verhindert werden können.

So hilft ABB der Fertigungsindustrie dabei, mithilfe von Künstlicher Intelligenz (KI) das Energiemanagement zu optimieren und das Problem der steigenden Spitzenlast-Stromtarife zu bewältigen. Das Unternehmen hat dasABB Abili-ty Electrical Distribution Control System (EDCS) nun um zwei Apps ergänzt, die mit KI betrieben werden: Energy Forecasting (Energiebedarfs-Prognosen) und Intelligent Alerts (Intelligente Warnungen).

Mit der App „Energy Forecasting“ können die Benutzer ihre Stromkosten sen-ken, indem sie den Spitzenlastbedarf senken. Die App ermittelt und erlernt mithilfe von neuronalen Netzwerken Muster in einem Stromkreis oder im Stromverbrauch einer Fabrik und zieht dabei auch Wetterdaten in Betracht. Sie sagt mithilfe von Prognosen und historischen Daten den Stromverbrauch für die kommenden 24 Stunden voraus und aktualisiert diese Prognosen alle 15 Minuten.

Die App „Intelligent Alerts“ unterstützt die Kunden durch maschinelle Lernver-fahren dabei, ihre Assets besser zu verwalten und Unregelmäßigkeiten zu er-kennen, bevor sie zu Problemen werden. Die App lernt, wie das Werk durch verschiedene Faktoren und wichtige Assets beeinflusst wird. So werden die Teams des Werks weniger durch Fehlalarme und überflüssige Informationen abgelenkt und können ihre Arbeitszeit produktiver nutzen. „Intelligent Alerts“ identifiziert außerdem Unregelmßigkeiten in Stromkreisen und gibt Empfeh-lungen für schnelle und wirksame Maßnahmen.

www.abb.com

ENERGIEMANAGEMENT MIT KI- UND IOT

Mit „ENERGY CLOUD Factory“ stellt Mitsubishi Heavy Industries (MHI) aktuell ein Service-Paket für das Energiemanagement vor, das KI und IoT-Technologien nutzt. Die Lösung richtet sich vor allem an Fabriken innerhalb der „Energy Cloud“, dem Energielösungs-Service von MHI.

Mit Daten aus Netmation eFinder, das MHI unabhängig für die Sammlung der Betriebsdaten von Geräten entwickelt hat, ermöglicht das System die visuelle Überwachung der operativen Kennzahlen und des Stromverbrauchs von Pro-duktionsgeräten. Darüber hinaus kann die Gesamtleistung eines Werks auch durch Parameter wie den ENERGY CLOUD Score bewertet werden. Dieser KPI beinhaltet Indizes für die Messung der Prozessproduktivität und des Stromverbrauchs. Proprietäre KI-Technologien ermöglichen es außerdem, die zukünftige Produktionsleistung und Energieeffizienz des Werks vorherzusa-gen.

www.mhi.com

LASTÜBERWACHUNGSSYSTEM MIT IO-LINK

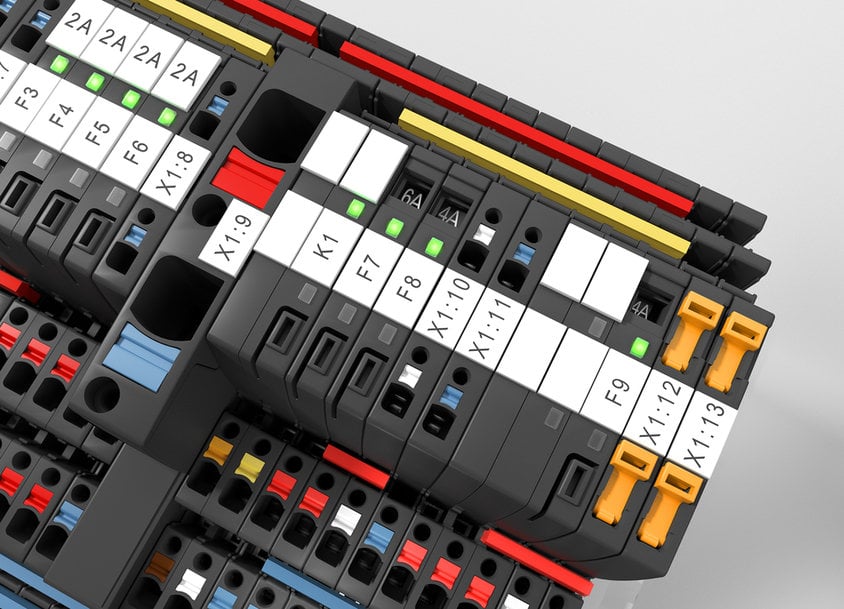

Kürzlich präsentierte Weidmüller sein Lastüberwachungssystem topGUARD mit IO-Link-Schnittstelle.

Das kommunikationsfähige Lastüberwachungssystem bietet den Benutzern nicht nur Fernsteuerungsoptionen, sondern stelllt auch Betriebsdaten für die Überwachung von Optimalbedingungen bereit. Außerdem wird die 24-V-Systemspannung zuverlässig überwacht und geschützt. Durch die intelligente Vernetzung zwischen Maschine, Schaltschrank und IT-System können völlig neue Lösungen für die Steuerung, Überwachung und Analyse entwickelt werden.

IDas Lastüberwachungssystem topGUARD von Weidmüller sorgt für den intel-ligenten Schutz der DC-Last und kommuniziert per IO-Link, das als zentrale Technologie zur Umsetzung von Industrie-4.0- und IoT-Konzepten gilt. Damit erhalten die Benutzer die Möglichkeit einer durchgängigen Kommunikation von der Feldebene bis zur Cloud.

www.weidmueller.com

Fordern Sie weitere Informationen an…