www.konstruktion-industrie.com

25

'25

Written on Modified on

FMB automatisiert das Sortieren und Entnehmen komplexer, chaotisch angeordneter Formteile

Chroff Kunststofftechnik automatisiert das Sortieren und Verpacken von Spritzgussteilen mit dem modularen FMB-Handlingsystem und einem Yaskawa-GP12-Roboter – für mehr Effizienz und Zuverlässigkeit.

www.yaskawa.eu.com

Die fertigen Spritzgussteile werden auf einem Transportband abgeführt und zu bereitgestellten KLT-Behältern transportiert. Die komplexe Geometrie der Teile und die nicht orientierte Lage auf dem Transportband erschwerten bisher Folgeprozesse. Hinzu kommt, dass jeweils linke und rechte Bauteile von der Spritzgussmaschine produziert werden und gemeinsam vom Band laufen. Diese müssen voneinander getrennt in den richtigen Behälter sortiert werden. Hier hat bisher eine Fachkraft übernommen und die Teile in die entsprechenden KLT-Behälter gelegt.

„Die große Herausforderung bei der Automatisierung des Entnahmeprozesses war die Erkennung der Werkstücke auf dem Transportband“, erläutert Fabian Schäfer, Elektrokonstrukteur bei FMB. Michael Vogel, Leiter Technische Konstruktion bei FMB fügt hinzu: „FMB befasst sich schon lange mit optischen Systemen zur Bauteilerkennung und konnte auf diesem Gebiet großes Know how aufbauen“. Im Bereich chaotisch abgelegter Bauteile und Bin Picking wurden bei FMB in den vergangenen Jahren viele Projekte umgesetzt. Dabei hat man sich ausgiebig mit verschiedenen Kameras sowie Vision Systemen befasst. Bei den hier gestellten Anforderungen setzt man auf die All-in-One Kamera von Keyence mit integrierter AI. Diese übermittelt dem Roboter alle notwendigen Daten zur Orientierung der Bauteile, sodass er die Bauteile individuell an einer geeigneten Stelle greifen kann. Durch die Unterstützung Künstlicher Intelligenz ist die Kamera auch fähig, verschiedene Prüfungen durchzuführen.

Denkbar wäre die Suche nach Produktionsfehlern, die Erkennung von Texten, Codes oder Farben. Hier prüft die Kamera, ob es sich um ein rechtes oder linkes Bauteil handelt. Auch diese Information erhält der Roboter. Die Bauteile werden so prozesssicher und korrekt sortiert in die KLT-Behälter gelegt. Eingesetzt wird ein Yaskawa GP12. Der 6-Achs-Industrieroboter eignet sich mit 12 kg Traglast und 1440 mm Reichweite perfekt für das Handeln der Teile und ist bei Handlingsystemen von FMB eine etablierte Komponente. FMB und Yaskawa verbindet eine lange gemeinsame Geschichte. Bereits seit 25 Jahren tritt FMB als Systemintegrator für Industrieroboter von Yaskawa auf. In den Jahren ist man gemeinsam gewachsen. Standen anfänglich vor allem Be- und Entladeaufgaben für die industrielle Produktion im Fokus, ist das Spektrum heute deutlich größer. Automation ist in allen Branchen gefragt. Fügen und Montieren, Verpacken, Messen, Beschriften oder, wie in diesem Fall das Entnehmen und Sortieren von komplexen Spritzgussteilen.

Modular und flexibel – FMB base

Das hier eingesetzte Handlingsystem base von FMB zeichnet sich durch seine konsequente Modularität aus. Ein standardisiertes Basismodul wird mit einem zum Anwendungsbereich passenden Industrieroboter ausgestattet. Verschiedene Greifer- und Werkzeugsysteme decken diverse Einsatzbereiche ab und mit ebenfalls standardisierten Erweiterungs- und Funktionsmodulen lässt sich die base auf spezifische Prozesse anpassen. So wird das Handlingsystem schnell und wirtschaftlich auf die jeweiligen Anforderungen ausgelegt. Darüber hinaus kann es aber auch für nachfolgende Aufträge problemlos auf andere Prozesse angepasst oder erweitert werden. Ein Bahnhofsystem, das die Energieversorgung sicherstellt, macht das auf Rollen gelagerte Handlingsystem mobil. Auf diese Weise kann man es an weitere Bahnhöfe andocken und mit einem Handlingsystem mehrere Prozesse an verschiedenen Einsatzorten und Maschinen im Unternehmen abdecken. Das hier eingesetzte Modul „Behälterzuführung“ bietet Aufnahmebereiche für KLT-Behälter direkt am Handlingsystem, in die der Roboter die Teile ab legt. Der Doppelgreifer ist präzise und nimmt gleich zwei Bauteile auf. Da bei der Firma Chroff auf der gleichen Spritzgussmaschine auch Teile produziert werden, die nur mit einem Sauger gehandelt werden können, lässt sich der Doppelgreifer ganz einfach per Schnellwechsler wechseln.

Automation und Fachkräfte Hand in Hand

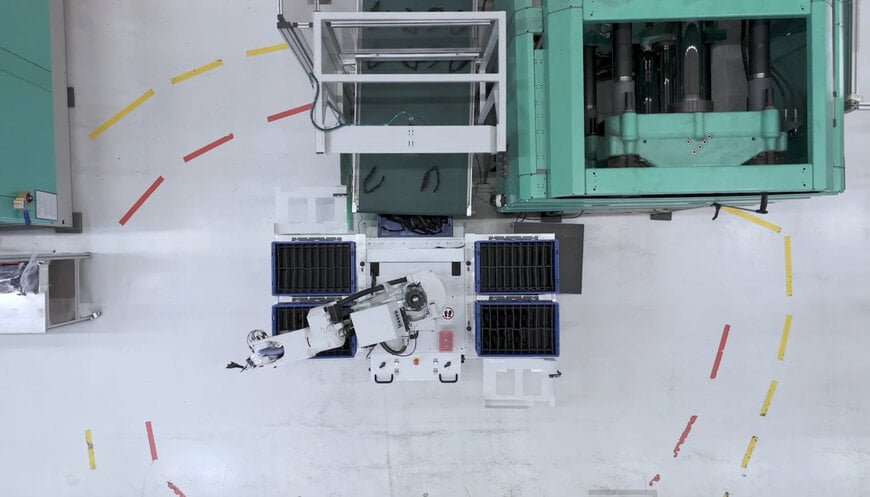

Die Fachkräfte, die bei Chroff jetzt nicht mehr durch das Sortieren und Entnehmen der Teile blockiert sind, stehen für die Logistik und Überwachung des gesamten Prozesses zur Verfügung. Hier ist es von großem Vorteil, dass die base von FMB über eine berührungslos wirkende Schutzeinrichtung verfügt. Diese kommt komplett ohne trennende Schutzeinrichtungen wie Zäune oder Einhausungen aus. Der direkte Zugang zum Transportband und zu den KLT-Behältern ist jederzeit möglich. Der Entladevorgang wird dadurch nicht gestört. Radarscanner am Handlingsystem erkennen, wenn Personen den Gefahrenbereich betreten. Dabei gibt es zwei Zonen. Wird der gelb markierte Bereich betreten, verlangsamt der Roboter seine Arbeitsgeschwindigkeit, arbeitet jedoch weiter. Der rot markierte Bereich grenzt den direkten Gefahrenbereich ein. Wird dieser betreten, hält der Roboter sofort an. Werden die markierten Bereiche wieder verlassen, erkennen auch das die Radarscanner und das Handlingsystem setzt den Entladevorgang selbstständig fort. So ist es problemlos möglich, den Füllstand der KLT-Behälter zu kontrollieren oder diese bei Bedarf gegen leere zu tauschen, ohne in den Prozess einzugreifen. Auch Kenntnisse in der Bedienung des Handlingsystems sind dazu nicht notwendig.

www.yaskawa.com