Redex Group projektiert und installiert Besäumschere bei Arcelor Mittal Bremen

Verzinktes Warmband – bestens besäumt.

www.redex-group.com

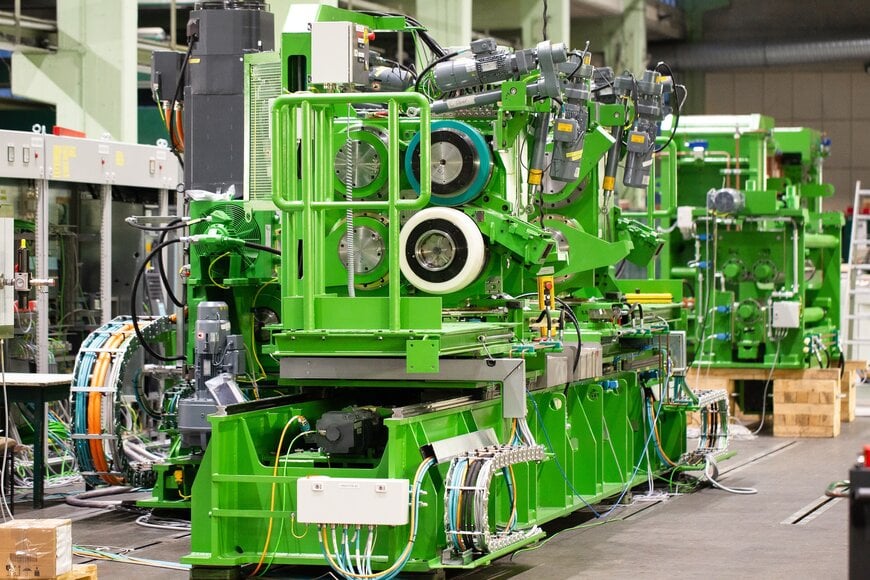

Im Stahlwerk Bremen von Arcelor Mittal kommt eine neue Besäumanlage zum Einsatz, die verzinktes Warmband präzise beschneidet. Zu den Herausforderun-gen, die es bei der Projektierung zu bewältigen galt, gehörte der Platzmangel: Die Besäumstation musste oberhalb der Verzinkungsanlage angeordnet werden Das ist ungewöhnlich, aber platzsparend und gelungen. Die Anlage befindet sich bereits im Betrieb und fertigt besäumtes Stahlblech mit Dicken von 0,6 bis 6,3 mm in ho-her Qualität.

In Bremen hat die Stahlindustrie eine lange Tradition – von der Erzeugung über die Verarbeitung bis zum Verbrauch z.B. in den Werften. Auf der Erzeugerseite steht das Stahlwerk von Arcelor Mittal für diese Tradition. 1957 gegründet und seit 2007 im Arcelor-Mittal-Verbund, kann der Standort auf einer Fläche von rund 7 km2 bis zu 3,5 Millionen Tonnen Rohstahl erzeugen. Als integriertes Hüttenwerk produziert Arcelor Mittal in Bremen Flachstahlprodukte u.a. für die Automobilindustrie, den Hochbau, den Maschinenbau, die Haushaltgeräteindustrie und die Röhrenherstel-lung. Zur Produktpalette gehört auch feuerverzinktes Feinblech.

Aufgabe: Nachrüstung einer Besäumstation für verzinkte Bleche

Im Zuge der kontinuierlichen Investition in die Optimierung der Anlagen beauftrag-te Arcelor Mittal die Redex GmbH mit der Aufgabe, die im Jahr 2001 in Betrieb genommene Warmband-Feuerverzinkungsanlage Bregal 2, die Blechdicken von 0,6 bis 6,3 mm verarbeitet, mit einer Besäumanlage im Auslauf auszustatten. Ziel dieses Projektes war es, höherwertige Bleche mit abgetrennten Bandrändern zu fertigen – in exakt der Bandbreite, die der Anwender benötigt und mit einer Produktionsge-schwindigkeit von bis zu 120 m/ min.

Herausforderung: Die baulichen Gegebenheiten

Eine solche Aufgabenstellung ist der Redex Gruppe vertraut, weil Redex im Jahr 2020 ein Team der in Duisburg ansässigen BGW übernommen hat, die ein führen-der Spezialist für die Walzwerks-Anlagentechnik war. Auch in der Planung und Installation von Besäumanlagen verfügt das Unternehmen – nun als Teil der Redex Group – über umfassende Erfahrung.

Eine Herausforderung, die in hohem Maße Erfahrung und Kompetenz erforderte, war die bauliche Situation. Der Grundriss der kompletten Verzinkungsanlage ließ sich nicht erweitern, so dass nur eine Option möglich war: Die vorhandene Anlage musste quasi eine „Aufstockung“ erfahren – mit der Besäumanlage auf der obers-ten, neu gebauten Plattform. Das wiederum erforderte eine Änderung des Bandlaufs und das Versetzen installierter Aggregate – unter Beachtung der maximal möglichen Bauhöhe. Und die Besäumanlage musste auf einer Stahlbau-Plattform installiert werden, die sich wiederum auf den vorhandenen Stahlbau abstützt.

Vom Keller bis zur obersten Plattform: Neu gestalteter Bandlauf

Der neue Weg des verzinkten Coils beginnt jetzt mit einer Vorsteuerrolle im Keller der Anlage, die an gleicher Stelle wie die zuvor vorhandene Umlenkrolle angebracht ist und das Band vertikal durch die vorhandene Signiermaschine nach oben führt.

Ein Spannrollensatz erhöht den Bandzug und leitet das Band horizontal in eine Doppelsteuerrolle. Von da aus läuft das Band mittig durch die Seitenstanze in die Besäumanlage. Nachdem das Band besäumt wurde, wird es über eine Umlenkrolle senkrecht durch die vertikale Inspektion und danach durch einen weiteren Spannrol-lensatz gefördert, um danach in den horizontalen Bandlaufbereich vor dem Aufwi-ckelhaspel zu gelangen.

Hohe Schnittqualität durch aufwändige Scherenkonstruktion

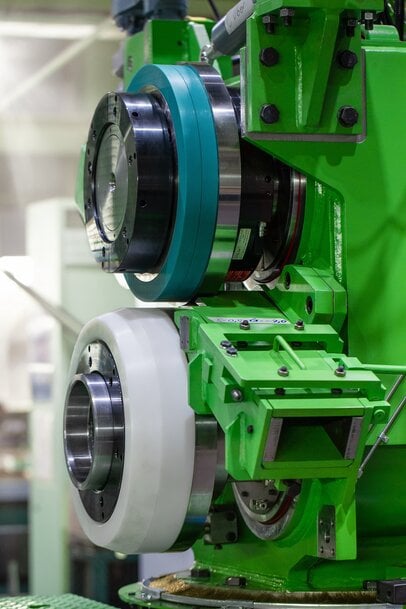

Besäumanlagen von Redex bzw. zuvor von BWG sind bei Bedarf mit einer Dreh-kopf-Besäumschere ausgestattet. Als Werkzeug der Besäumschere kommen zwei Rollmesser mit einer Dicke von 40 mm und einem Durchmesser von 450 mm zum Einsatz, die versetzt übereinander angeordnet sind.

Mit einer solchen Schere wird eine hochgenaue Schnittbreite bei minimaler Gratbil-dung und sehr geringem Messerverschleiß erzielt. Dafür sorgt u.a. ein horizontales und ein vertikales Messerspaltverstellsystem, das die Qualität der Schnittkanten optimiert. Mit diesem System kann der Schnittspalt je nach Dicke und Qualität des Materials frei eingestellt werden. Die Ober- und Untermesser sind so angeordnet, dass der Saumstreifen nach unten in gehärtete Führungen gelenkt wird, die ihn in einen Saumschrottschneider führen.

Verstellorgane: Ausgeklügelte Antriebs- und Regelungstechnik

Die Anlage arbeitet mit hoher Zuverlässigkeit und ermöglicht eine dauerhaft hohe Linienkapazität. Ein Nachjustieren des Schneidspaltes nach einem Messerwechsel ist nicht erforderlich. Die Breiteneinstellung erfolgt über einen drehzahlgeregelten Drehstrom-Servomotor. Er treibt zwei spielfreie, gegenläufige Kugelgewindetriebe an, die gegenläufig angeordnet sind.

Die Spalteinstellung übernimmt ein elektromechanischer Aktuator – ein Elektrozy-linder –, der das Untermesser axial verschiebt. Die Spindel wird durch zwei gegen-einander angeordnete Gewindemuttern spielarm eingestellt. Der drehzahlgeregelte Getriebemotor zum Elektrozylinder ist mit einem Geber zur Spaltpositionierung ausgestattet. Diese Konstruktion bewirkt, dass ein längerer Zylinderhub in die Be-wegung der Fein-Spalteinstellung übersetzt wird – das sorgt für hohe Genauigkeit. Auch bei der Einstellung der Überlappung kommt ein hochpräziser elektromechani-scher Aktuator zum Einsatz.

Seitenstanze für den Coilwechsel

Eine wichtige Funktion im Besäumprozess übernimmt die Seitenstanze, die bei der Einstellung der Besäumschere auf eine neue Breite nach einem Coilwechsel einge-setzt wird. Bei diesem Prozessschritt dürfen die Messer nicht im Eingriff, also im Band sein. Deshalb stanzt die Seitenstanze größere Bereiche an der Verbindung von alten zum neuen Band aus. Dann wird das Band bis zum ausgestanzten Bereich in die Besäumschere gefahren. Die Messer sind nun frei und die Besäumschere kann automatisch eine neue Breite anfahren. Die Anlage verarbeitet Bänder mit Breiten von 600 bis 1800 mm, die Saumstreifenbreite kann von 6 bis 100 mm variieren.

Der Schrott der Seitenstanze wird über ein kurzes Förderband dem Besäumschrott-förderband zugeführt. Der komplette Besäumschrott wird über ein Förderband in die Nachbarhalle transportiert und dort über eine verstellbare Schurre in einem von zwei Schrottcontainern abgeworfen.

Hohe Qualität, hohe Flexibilität

Der vollständig automatisierte Prozess des Besäumens schafft die Voraussetzung für hohe Effizienz auch beim Coilwechsel. Integrierte Sensorik, z.B. eine hochge-naue Bandbreitenmessung (+/- 0,2 mm), leistet einen wichtigen Beitrag zu präzisen Schnittergebnissen. Erwähnenswert ist hier auch eine neue Bandzugmessung, die im Zuge der Nachrüstung installiert wurde.

Automation und Bedienung

Auf der steuerungstechnischen Ebene ist die Besäumanlage in die weitestgehend automatisierte Verzinkungslinie integriert. Die Anzeige- und Bedientechnik in der Leitwarte wurde entsprechend erweitert, u.a. um eine Visualisierungsstation. Beim Handbetrieb können mehrere Vor-Ort-Pulte und –Steuerstellen mit direktem Blick auf den Prozess verwendet werden. Und selbstverständlich haben die Redex-Konstrukteure alle normativen Anforderungen an Lärmschutz und Maschinensi-cherheit erfüllt. Mittlerweile wurde die Anlage in Betrieb genommen und läuft zur vollständigen Zufriedenheit des Betreibers.

www.redex-group.com