www.konstruktion-industrie.com

08

'21

Written on Modified on

Kosten, Risiken und Unsicherheiten senken bei der Fertigung von Präzisionsbauteilen

Die Fertigungsverfahren Metallstanzen und Laserschneiden ermöglichen die Herstellung hochwertiger Präzisionskomponenten

Allerdings bringen sie auch weitere komplexe Prozesse mit sich, welche die Kosten, Risiken und Unsicherheiten der gesamten Lieferkette erhöhen. In diesem Artikel untersucht Karl Hollis, Entwicklungsleiter bei Precision Micro, diese Zusammenhänge und erläutert, wieso das photochemische Ätzen eine schnellere, einfachere und intelligentere Lösung bietet.

In einer idealen Welt würden sich alle Hersteller die pünktliche Lieferung von hochwertigen Komponenten zu möglichst geringen Kosten wünschen. Es ist jedoch bekannt, dass sich diese drei Säulen -- Kosten, Qualität und Geschwindigkeit -- gemeinsam nur schwer erreichen lassen: Einer dieser Ansprüche muss fast immer relativiert werden.

In besonderem Maße gilt dies für Präzisionsbauteile: Diese sind oft entscheidende Komponenten der

Ausrüstung, unter anderem in der Automobilindustrie, in Luft- und Raumfahrt sowie in der Medizinprodukteindustrie. Oberste Priorität haben hier deshalb Qualität und Leistung, die beide nicht gefährdet werden dürfen. Die Hersteller haben daher verstanden, dass Qualität Zeit kostet und ihren Preis hat. Bei der Umsetzung dieser Faktoren in ihre Produktionsplanung und Preismodelle erleben sie jedoch unweigerlich nach wie vor Unstimmigkeiten und Lieferprobleme.

Zumindest für die Blechbearbeitung gibt es jedoch einen Weg, Kosten, Qualität und Geschwindigkeit in ein zufriedenstellenderes Gleichgewicht zu bringen.

Betrachten wir deshalb diesen Prozess, von Forschung und Entwicklung bis hin zu Produktion und

Zulieferung.

Zunächst stellt sich die Frage nach dem Design und dem Bau eines Prototyps, um die richtigen Toleranzen sicherzustellen und das Bauteil zweckmäßig zu gestalten. Dies erfordert den Bau von Werkzeugen sowie ein gewisses Maß an Versuch und Irrtum und verursacht möglicherweise Zeit und Kosten, insbesondere wenn das gewählte Material sich auf unerwartete Weise verhält. Dies ist jedoch nicht ungewöhnlich, da jedes Metall unverwechselbare Eigenschaften hat und jedes Design einzigartig ist. So stellen bekanntermaßen zum Beispiel das weiche Metall Aluminium und der harte Werkstoff Titan die Entwickler vor spezifische Herausforderungen, deren Lösung recht kostspielig sein kann.

Dann ist da der eigentliche Schneideprozess. Hier können mechanische Verfahren wie Stanzen und

Wasserstrahlschneiden die Metallkanten scheren, zerstören oder beschädigen. Beim Laserschneiden kommt dagegen Wärme zum Einsatz, die sich ebenfalls auf das Metall auswirken kann. Obwohl solche Schwierigkeiten recht geringfügig sein können und sich schnell lösen lassen, so verursachen sie dennoch weitere Komplikationen. Ähnlich weit verbreitete Aufgaben stellt das Entgraten, ein Merkmal des Metallstanzens, das zusätzliche Arbeitsschritte erfordert, um die gewünschte Qualität zu erreichen, etwa Schleifen oder Polieren oder elektromechanische Eingriffe. Bei jedem Schritt dieser Prozesse sind Probleme möglich, die zusätzliche Kosten, Verzögerungen und unbekannte Rüstzeiten verursachen können, die erneut problembehaftet sind.

Verminderung der Komplexität

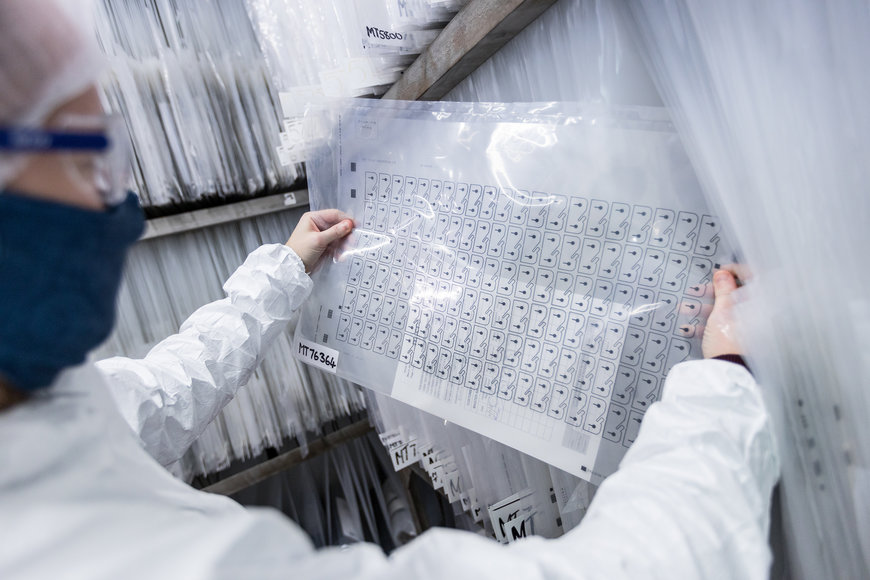

Die wesentliche Ursache dieser Unsicherheiten liegt in der Komplexität, die sich meist in zusätzlichen Kosten niederschlägt. Die leichteste Möglichkeit, dies zu bekämpfen, bietet die Einfachheit -- wie sie das photochemische Ätzen darstellt. Dieses im Allgemeinen auch als chemisches Ätzen oder Photoätzen bezeichnete Verfahren ist ein so genanntes subtraktives Bearbeitungsverfahren, bei dem Bauteile mit UVLicht auf speziell beschichtete Metalle gedruckt und anschließend selektiv aus den Blechen geätzt werden. Es hat insofern Ähnlichkeiten mit dem Druckprozess, abgesehen vom 3D-Druck.

Das Verfahren ermöglicht die Herstellung hochkomplexer Bauteile und kann auf nahezu jedem Metall (mit einer Dicke bis zu 1,5 Millimeter) und auf Blechen bis zu 1.500 Millimeter Länge verwendet werden. Die unbegrenzten geometrischen Anpassungsmöglichkeiten und die beliebig wiederholbare Genauigkeit machen es perfekt zur schnellen Fertigung auch der komplexesten Entwürfe für den häufigen Einsatz in der gesamten Industrie, selbst für anspruchsvollste Anwendungen.

Während die Technologie selbst zwar recht komplex sein kann, ist der eigentliche Prozess jedoch sehr schlank und bietet deshalb eine sehr kostengünstige Lösung.

Digitale Werkzeuge reduzieren Kosten und Zeit, die mit dem physischen Prozess verbunden sind. In ähnlicher Weise erfassen die Ingenieure während des Prototyping die Teilezahl, um den Aufwand zu minimieren. Und da alle Komponenten-Merkmale gleichzeitig geätzt werden -- ohne Entgraten – entstehen keine weiteren Kosten für zusätzliche Prozesse. Zudem lassen sich in einem Arbeitsgang mit einem einzigen Werkzeug große Stückzahlen von Bauteilen verarbeiten. Als Konsequenz daraus kann sich ein Zeitrahmen von Wochen oder sogar Monaten in eine Frage von Tagen umwandeln -- und manchmal sogar in nur wenige Stunden.

Während andere Methoden der Metallbearbeitung -- wie Stanzen, Prägen und Laser- oder Wasserstrahlschneiden -- durchaus in der Lage sind, ein qualitativ hochwertiges Endprodukt zu liefern, ist die Schlüsselfrage, wie gut diese sich im Vergleich der Kosten, Qualität und Geschwindigkeit schlagen. Die Antwort lautet: Weniger gut als das photochemische Ätzen. Durch die Einführung von Einfachheit in den Prozess ermöglicht das Fotoätzen die kostengünstige Herstellung von Präzisionskomponenten und reduziert damit Risiken und Unsicherheiten in der gesamten Lieferkette.

Um mehr über das photochemische Ätzen zu erfahren, finden Sie das Whitepaper von Precision Micro unter: www.precisionmicro.com

Fordern Sie weitere Informationen an…