www.konstruktion-industrie.com

11

'17

Written on Modified on

ESPRIT® bietet Lösungen für die intelligente Fertigung mit Industrie 4.0

Mit Lösungen wie digitalen Zwillingen (digital twins), dem digitalen roten Faden (digital thread), der Maschinen-spezifischen Fertigung, der Knowhow-basierten Zerspanung und Cloud-fähigen Datenbanken unterstützt DP Technology moderne Unternehmen bei der Digitalisierung ihrer Fertigung.

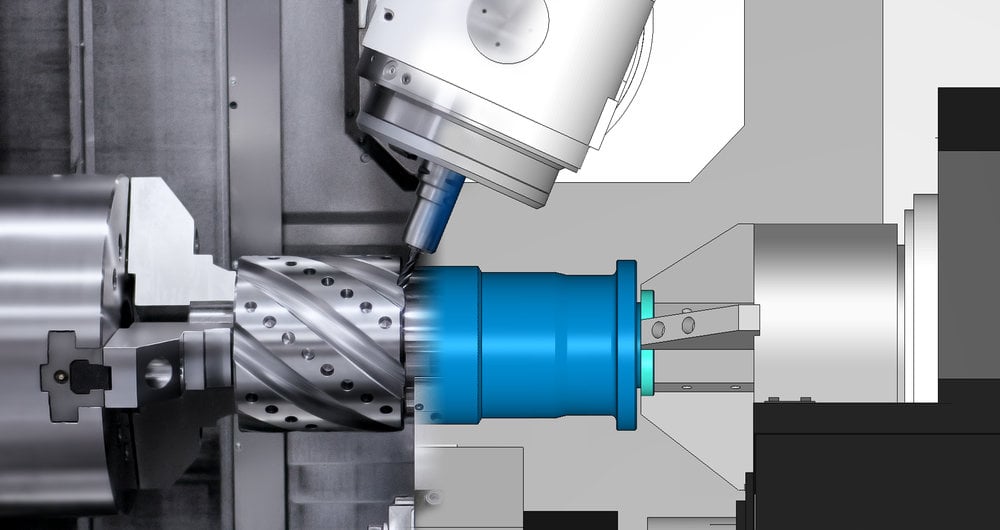

Bildunterschrift: Diese Fotoillustration ist ein Beispiel für einen digitalen Zwilling. Von der reellen Bearbeitung einer Hauptwelle auf einer 5-Achs-Maschine wird eine digitale Kopie angefertigt. So kann der gesamte Vorgang virtuell simuliert werden.

Um die intelligente Fertigung mit Industrie 4.0 voranzutreiben und Unternehmen auf diese Weise besser auf die fortschreitende Digitalisierung vorzubereiten, hat DP Technology einige Lösungen für die Automatisierung der Fertigung entwickelt. Mit der CAM-Software ESPRIT® können Hersteller ihre Arbeitsabläufe verschlanken, die Lagerbestände während der Fertigung reduzieren, die Werkzeugstandzeit und die Maschineneinsatzdauer verlängern und das praktische Wissen über ein bestimmtes Verfahren für alle Beteiligten zugänglich machen.

-Digitaler Zwilling: Mit ESPRIT können Nutzer zur Programmierung, Optimierung und Simulation ihrer Fertigungsverfahren einen digitalen Zwilling ihrer Werkzeugmaschine erzeugen. Dadurch wird sichergestellt, dass sämtliche Vorgänge, die auf dem Bildschirm ablaufen, tatsächlich auch in der reellen Fertigung durchgeführt werden. Die Positionierung der Werkstücke und Werkzeuge folgt den Vorgaben des virtuellen Programms. Dadurch ist eine exakte Simulation gewährleistet, die Produktivität steigt und die Werkzeugbahnen können viel präziser programmiert werden, so dass letzten Endes qualitativ hochwertigere Teile produziert werden können.

-Digitaler roter Faden: Mit ESPRIT werden die einzelnen Arbeitsschritte eines komplexen Verfahrens – von der CAD-Konstruktion bis hin zum fertigen Teil – zu einem einzigen Fertigungsprogramm zusammengefasst. Dadurch ist sichergestellt, dass die Fertigung insgesamt schlank ausfällt. Mit ESPRIT können alle fertigungsrelevanten Daten ausgelesen, entsprechende maschinenoptimierte G-Codes erstellt und Rüstanweisungen generiert werden, die dann an die Fertigung, das Werkzeugdatenmanagement sowie die ERP-Systeme weitergegeben werden.

-Maschinen-spezifische Fertigung: Mit ESPRIT kann die CAM-Programmierung der Fertigung auf die jeweilige Maschine abgestimmt werden. Dadurch erhöht sich die Werkzeugstandzeit, die Zykluszeit hingegen verkürzt sich. Mit den CAM-Strategien ProfitMilling® und ProfitTurningTM werden die Werkzeugbahnen auf völlig neue Weise erzeugt. Die meisten CAM-Softwarepakete gehen für die Berechnung der Werkzeugbahnen zunächst von der Form des Teils aus. Die Maschine selbst findet in der Regel wenig oder keine Berücksichtigung. Bei der Maschinen-spezifischen Fertigung mit ESPRIT werden vor allem die Besonderheiten der jeweiligen Maschine einbezogen, darunter die Achspositionen, die Verfahrwege, die Beschleunigung und die erreichbare bzw. erforderliche Schnittgeschwindigkeit. Dadurch können die Nutzer die Maschine schneller laufen lassen und Teile mit verbesserter Oberflächengüte fertigen, die Werkzeugstandzeit erhöht sich. Letztlich kann der Programmierer mit der Maschinen-spezifischen CAM-Software viel genauere Werkzeugwege erstellen, ohne die Werkzeugmaschine oder das Werkzeug zu überlasten.

-Knowhow-basierte Zerspanung: Der Begriff Knowhow-basierte Zerspanung steht für die künstliche Intelligenz, mit der das CAM-System ESPRIT arbeitet. Durch den Zugriff auf sämtliche Daten vorangegangener Bearbeitungen und den Vergleich mit anderen Zerspanungen oder Schnittbedingungen können die Programmierzeiten mit ESPRIT deutlich verringert werden. Dadurch kann sich der Programmierer besser auf strategische Prozessverbesserungen konzentrieren und muss sich nicht lange mit routinemäßigen Teilprozessen aufhalten. Dadurch dass in ESPRIT alle vorangegangenen Bearbeitungen gespeichert werden, wählt das System automatisch die für die jeweils zu erstellenden Teile am besten passende Bearbeitung inklusive der Zerspanungszyklen, des Werkzeugs und der sonstigen Zerspanungsbedingungen aus. Dies führt zu einer Verschlankung des gesamten Programmierprozesses. Die CAM-Software kann praktische Erfahrungen viel zuverlässiger abspeichern, als das ein menschliches Gehirn könnte, und durch die Wiedererkennung bereits bekannter Verfahrensschritte lässt sich ein höherer Grad an Automatisierung erreichen. Da die Programmierung selbst viel einfacher und konsistenter ist, finden sich die Nutzer leichter darin zurecht und erzeugen qualitativ hochwertigere Teile.

-Cloud-fähige Datenbanken: Heutzutage setzen Lohnfertiger verstärkt auf Datengestützte Produktion. Insofern spielt die Integration Cloud-fähiger Datenbanken wie z. B. MachiningCloud Inc. eine immer größere Rolle, denn sie ermöglichen den Zugriff auf firmeninternes Wissen über Produktdaten, Betriebsmittel und die Bearbeitungsbedingungen für Maschinen, Werkzeuge und Werkstückaufnahmen. Die Cloud-fähigen Datenbanken schlagen dem Anwender die für die jeweiligen Fertigungslinien und -verfahren am besten passenden Zustellraten und Schnittgeschwindigkeiten vor, unterstützen die Nutzer dabei, schnell die am besten geeigneten Werkzeuge zu finden, und aktualisieren fortlaufend sämtliche Fertigungsproduktdaten inklusive der Zeichnungen und Werkzeugmodelle sowie der Werkzeugkonfigurationen für die Simulation. Da alle relevanten Informationen in der Cloud gespeichert werden, sind sie immer auf dem neuesten Stand sowie jederzeit und überall verfügbar.

Auf der EMO, die vom 18.-23. September in Hannover stattfindet, werden die Lösungen auf dem Messestand des Unternehmens (Halle 25 Stand D25) vorgestellt. Auch auf anderen Messen werden sie präsentiert.

Fordern Sie weitere Informationen an…