www.konstruktion-industrie.com

07

'19

Written on Modified on

Flugprüfung bestanden

Würstchen-Inspektion mit Bildverarbeitung.

Für die Hersteller von Lebensmitteln zählt die Vermeidung von Verunreinigungen in ihren Produkten zu den wichtigsten Aufgaben, um das Risiko von Gesundheitsschäden, teuren Rückrufaktionen und des damit verbundenen Image-Verlusts zu minimieren. Auch das optische Erscheinungsbild der Lebensmittel sowie ihre Verpackung müssen für den Verbraucher ansprechend sein, um im Supermarkt den gewünschten Verkaufserfolg zu erzielen.

Angesichts der hohen Produktionsgeschwindigkeiten bei der Herstellung von Lebensmitteln und Getränken ist eine manuelle und 100%ige Qualitätskontrolle in modernen Anlagen weitgehend ausgeschlossen. In vielen Fällen stellt hier die Bildverarbeitung eine wirtschaftliche Option zur Prüfung von Lebensmitteln und ihren Verpackungen dar.

Auf diese Technologie setzt seit Mitte 2018 auch die Wolf GmbH, vertreten durch Geschäftsführer Bernhard Oeller, in einer Anlage zur Qualitätskontrolle von Würstchen. Das Unternehmen mit Hauptsitz im bayerischen Schwandorf zählt zu den größten Produzenten von Wurstwaren in Deutschland und nutzt ein spektakuläres Bildverarbeitungssystem von BT-Anlagenbau in einer Anlage, auf der Berner Würstchen für den Einzelhandel hergestellt werden.

Diese Produkte (die übrigens nicht aus der Schweiz, sondern aus Österreich stammen und nach ihrem Erfinder, dem Koch Erich Berner Senior benannt sind) bestehen aus Wiener bzw. Frankfurter Würstchen, die einen Käseanteil enthalten und mit Räucherspeck umwickelt sind.

„Zur Herstellung der Basiswürstchen wird das Brät in einen Kunstdarm gefüllt und anschließend geräuchert und gegart“ , erklärt Matthias Seeger, der bei Wolf für die Entwicklung der innovativen Prüf- und Sortieranlage verantwortlich war. „Dieser Kunstdarm wird im nächsten Schritt von einer Peel-Maschine entfernt, bevor das Umwickeln mit dem Räucherspeck erfolgt. Man kann sich den Darm wie eine Art Backform vorstellen, die vor der Weiterverarbeitung von den Würstchen getrennt werden muss.“

Der aus Zellulose bestehende Darm ist generell für den Verzehr unbedenklich und somit können auch gesundheitliche Risiken ausgeschlossen werden. „Konsumenten halten Darmreste an den Produkten jedoch oft für Kunststoff oder eine Verschmutzung, daher wollten wir sicherstellen, dass Würstchen mit anhaftenden Darmresten sicher aus dem Prozess aussortiert werden.“

Liegend oder fliegend?

Dass die Erkennung von Darmresten mit Hilfe eines geeigneten Bildverarbeitungssystems möglich sein sollte, wusste Seeger aus anderen Anwendungen in seinem Unternehmen. Nach einem ersten, erfolglosen Versuch mit einem anderen Anbieter fragte er Ende 2017 bei STEMMER IMAGING ein entsprechendes Detektionssystem an.

Die dortigen Bildverarbeitungsspezialisten übernehmen die Entwicklung, Realisierung und Integration solcher Anlagen jedoch nicht selbst, sondern arbeiten dazu mit ausgewählten Partnern zusammen. „Für unsere Aufgabenstellung hat uns STEMMER IMAGING die österreichische Firma BT-Anlagenbau empfohlen, die bereits langjährige Erfahrungen in der Bildverarbeitung und mit der Entwicklung von Sortier- und Qualitätskontrollanlagen verschiedenster Art hatte“ , erinnert sich Seeger.

Nach einer gemeinsamen Besichtigung der Produktionsanlagen und einer genauen Absprache der Vorgaben und Ziele führte STEMMER IMAGING intensive Machbarkeitsstudien durch, um die optimale Auswahl der benötigten Bildverarbeitungskomponenten zusammenzustellen. Dabei zeigte sich, dass der naheliegende Lösungsansatz keine ausreichenden Ergebnisse lieferte: „Wir dachten zuerst daran, die auf einem Fließband liegenden Würstchen an einer Zeilenkamera vorbeizuführen und zu scannen“, so Seeger.

„Es stellte sich bei den Voruntersuchungen jedoch schnell heraus, dass auf diese Weise ein großer Teil der Würstchenunterseiten nicht von der Kamera aufzunehmen war und somit nicht geprüft werden konnte. Darmreste an der Kamera-abgewandten Seite wären so also nicht sicher erkennbar gewesen.“

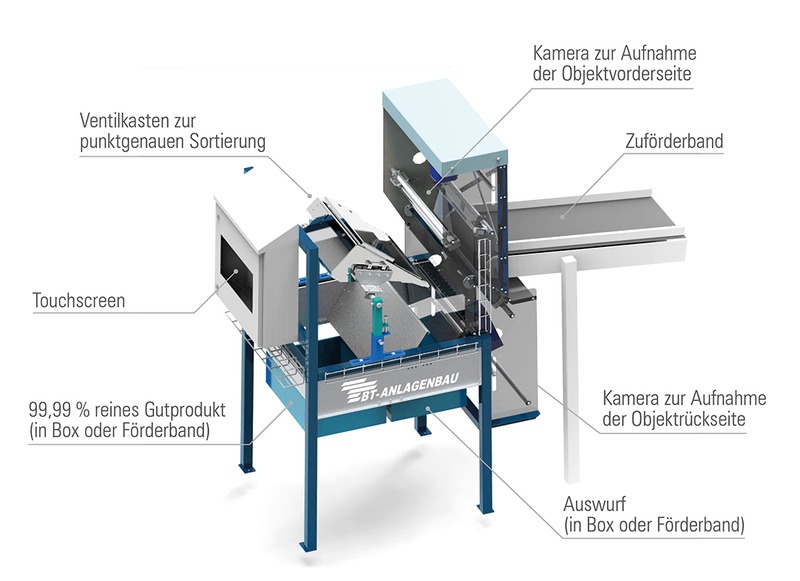

Eine Lösung für diese Situation lieferte der Bildverarbeitungsspezialist BT-Anlagenbau mit seiner 360°-Kameratechnologie, die sich schon in einer Vielzahl von Sortieranlagen bewährt hatte: „Wir hatten die Idee, die Würstchen mit zwei gegenüber liegenden Zeilenkameras im Flug zu inspizieren“, erläutert Christian Hartbauer, der für den Vertrieb und die Entwicklung von Qualitätskontrollsystemen bei BT-Anlagenbau verantwortlich ist.

„Auf diese Weise kann nahezu die gesamte Oberfläche der Würstchen auf Defekte unterschiedlichster Art untersucht werden.“

Bis zu 30 Würstchen pro Sekunde

Auf Basis dieses grundsätzlichen Aufbaus führte STEMMER IMAGING gemeinsam mit BT-Anlagenbau weitere Tests durch und erstellte eine Empfehlung für geeignete Bildverarbeitungskomponenten, die am Ende auch in der Anlage zum Einsatz kamen.

„In der Anlage sorgen zwei Graustufen-Zeilenkameras des Typs Linea von Teledyne Dalsa mit entsprechendem Zubehör wie zusätzlichen Kühlkörpern, passende rote LED-Beleuchtungen von Metaphase sowie mit Pol- und Bandpassfiltern bestückte Optiken von Kowa für die nötige Qualität und Geschwindigkeit bei der Bildaufnahme“, erklärt Jan Sandvoss, der diese Anwendung bei STEMMER IMAGING betreut.

„Um die strengen Standards der Lebensmittelindustrie einzuhalten und die erforderliche Robustheit für die täglichen Reinigungen zu gewährleisten, sind die Kameras in Schutzgehäuse der Allison Park Group (APG) mit einer Schutzklasse IP65 oder höher eingehaust.“

Seit Mitte 2018 ist das System inzwischen im Einsatz und hat sich bestens bewährt, freut sich Matthias Seeger und beschreibt den Prozessablauf wie folgt: „Die gepeelten Würstchen werden über ein Förderband und flexible Kaskaden ausgerichtet, damit sie längs zur Förderrichtung des Transportbandes liegen und darauf nicht ins Kullern kommen können.

Auf diesem Band wird die Ware dann auf rund 2 m/s beschleunigt und fliegt ab dem Ende des Förderbands an den oberhalb und unterhalb integrierten Kameras vorbei, die die Würstchen dann im Freiflug gleichzeitig begutachten.“

Für die Erkennung von Darmresten, die zum Teil nicht größer als 1 mm² sind, und das anschließende Ansteuern der für das Aussortieren eingebauten Druckluftventile bleibt angesichts der hohen Prozessgeschwindigkeit nicht viel Zeit, rechnet Christian Hartbauer vor:

„Auf der Anlage werden aktuell zwei verschiedene Würstchengrößen mit 90 und 160 mm Länge geprüft. Die reine Bildaufnahmedauer beträgt dafür 45 bzw. 80 Millisekunden pro Würstchen. Danach bleiben noch 70 bzw. bei den größeren Würstchen 35 Millisekunden Zeit für die Erkennung von Darmresten und das punktgenaue Ausblasen verunreinigter Würstchen aus dem Produktstrom. Der Rest wird behutsam aufgefangen und dem weiteren Produktionsprozess zugeführt.“

Ausreichende Rechenleistung für diese Aufgabe stellt ein Hochleistungs-Industrie-PC mit Echtzeit-Betriebssystem zur Verfügung, der über einen Touchscreen bedient werden kann. Bei Bedarf können dort unter anderem Einzelbilder oder Übersichtsstatistiken angezeigt und Systemeinstellungen vorgenommen werden.

"Das System erkennt unerwünschte Kunstdarmreste ab einer Größe von 1 mm² sicher. Die Gutprodukte haben nach der Sortierung je nach Fehlergröße eine Reinheit von bis zu 99,999 %, und damit konnten STEMMER IMAGING und BT-Anlagenbau unsere Vorgaben sogar weit übertreffen. Wir können damit einer kompakten, preiswerten und hochpräzisen Lösung vertrauen, die unseren Anforderungen voll gerecht wird."

Matthias Seeger, Wolf Wurstspezialitäten.

Ausgefeilte Details

Die hohe Prozessgeschwindigkeit und die strengen Anforderungen in der Lebensmittelproduktion waren nicht die einzigen Hürden, die die drei Partner bis zur Fertigstellung des Systems nehmen mussten. So war z.B. ein Luftvorhang vor den Kameragehäusen erforderlich, um sicherzustellen, dass die begleitend auftretenden Spuren des Produkts scharfe Kamerabilder im Lauf der Zeit nicht unmöglich machen.

Für das Ausblasen entwickelte BT-Anlagenbau eine Konstruktion mit 80 sehr schnellen Spezialventilen, mit der die gesamte Bandbreite von 400 mm abgedeckt werden kann. Die Düsen sind dabei hängend eingebaut, damit entstehendes Kondenswasser abläuft und keine Verunreinigungen entstehen können. „Selbst bei der Druckluft mussten wir aufgrund der Lebensmittelvorschriften darauf achten, nur entkeimte Luft zu verwenden, um Kontaminationen auf diesem Weg auszuschließen“, berichtet Christian Hartbauer.

Erschwert wurde die Entwicklung zudem durch den begrenzten Einbauraum: „Wir mussten unser System in einen vorhandenen Produktionsraum einpassen und die Anlage entsprechend auslegen.“

All diese Herausforderungen meisterten die beteiligten Firmen jedoch mit Bravour, und Matthias Seeger ist mit der mittlerweile zuverlässig laufenden Anlage sehr zufrieden: „Das System erkennt unerwünschte Kunstdarmreste ab einer Größe von 1 mm² sicher. Die Gutprodukte haben nach der Sortierung je nach Fehlergröße eine Reinheit von bis zu 99,999 %, und damit konnten STEMMER IMAGING und BT-Anlagenbau unsere Vorgaben sogar weit übertreffen.

Wir können damit einer kompakten, preiswerten und hochpräzisen Lösung vertrauen, die unseren Anforderungen voll gerecht wird.“

BT-Anlagenbau bietet das entstandene System inzwischen auch anderen Kunden unter dem Namen Meat Sorter an, die ähnliche Aufgabenstellungen lösen wollen. Verwandte Systeme des Unternehmens sortieren auch andere Fleischprodukte wie Frikadellen, Steaks oder Tiernahrung nach Kriterien wie Form, Größe, Gewicht und Farbe und erkennen Fremdkörper, Kunstdarm- oder über eine optionale Hyperspektral-Erweiterung auch Knochenreste oder den Fett- und Wassergehalt der Waren sowie deren Frischegrad.

„Aufgrund der langjährigen positiven Erfahrungen bei der Zusammenarbeit vertrauen wir auch bei diesen Anlagen auf die Bildverarbeitungskomponenten von STEMMER IMAGING“ , betont Christian Hartbauer.

www.stemmer-imaging.com

Fordern Sie weitere Informationen an…