www.konstruktion-industrie.com

09

'19

Written on Modified on

Messung des Blecheinzugs beim Pressvorgang

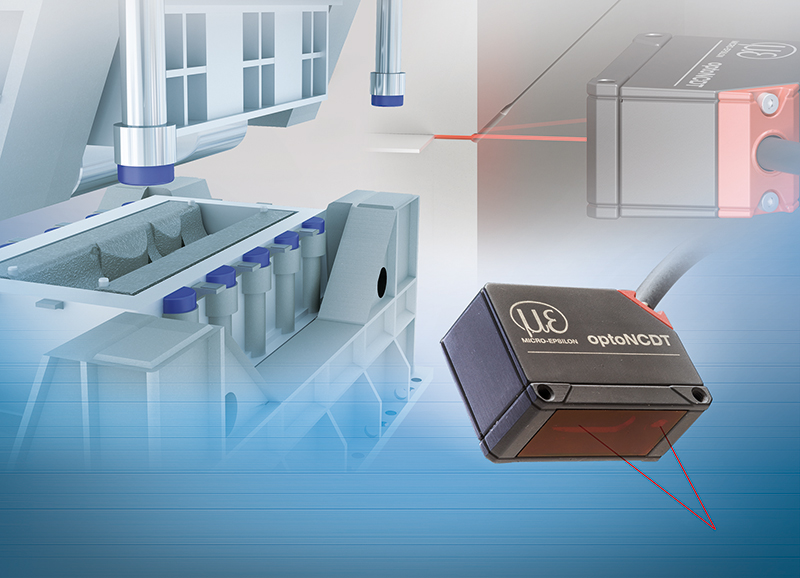

Eine zu formende Platine wird vom Werkzeugstempel in die Form, die sogenannte Matrize, gedrückt. Dabei wird der Flansch des Blechs teilweise nach innen gezogen, da die Bauteildicke durch den Tiefziehprozess abnimmt und verdrängtes Material vom Rand der Platine nachfließt. Dieser Verzug lässt sich als Abstandsänderung erfassen. Sein Wert ist maßgeblich für die Qualitätsbeurteilung des Pressteils.

Dank des äußerst kleinen Messflecks misst der Laser in die engen Spalte von unter einem Millimeter, die zwischen den beiden Werkzeugteilen entstehen. Die Messwerte werden analog oder digital an die Steuerung übertragen. Sie lassen einen Rückschluss darauf zu, wieviel Material nachgeflossen ist. Dadurch lässt sich beispielsweise die Presskraft im laufenden Prozess regulieren. Dies verringert Ausschuss, Materialverbrauch, Stillstand und Kosten. Auch bei schwierigen Umgebungsbedingungen liefern die Laser-Triangulationssensoren von Micro-Epsilon präzise Messergebnisse. Sie sind robust und halten starken mechanischen Belastungen wie Vibrationen und Schocks stand.

Die Auto-Target-Funktion (kurz: ATC) der Sensoren ermöglicht einen sehr schnellen Ausgleich unterschiedlicher Reflexionen, bedingt durch hochglänzende bis schmutzig-matte Blechteile. Sie erlaubt zudem einen glatten Verlauf des Abstandssignals.

www.micro-epsilon.com

Fordern Sie weitere Informationen an…