www.konstruktion-industrie.com

16

'19

Written on Modified on

Zylinderbohrungen in LKW-Motoren hochgenau bearbeiten Erfolgreiche Teamarbeit von Anwender, Maschinenhersteller und MAPAL

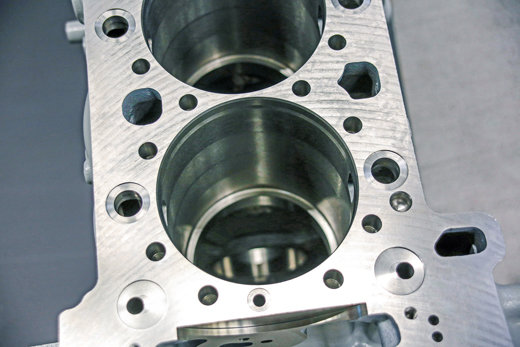

Im Mercedes-Benz-Werk in Mannheim entstehen moderne Motoren für LKW. Die Voraussetzung für beste Motoreigenschaften sind unter anderem engste Toleranzen bei den entscheidenden Abmessungen der Motorblöcke. Als eine neue Fertigungslinie für die Bearbeitung der Motorblöcke konzipiert wurde, ermöglichte die enge Zusammenarbeit der Spezialisten von Mercedes-Benz, des Maschinenherstellers sowie von MAPAL wesentliche Fortschritte.

Nur mit Aussteuerwerkzeugen zu bewältigen

Eine erste Linie für die Bearbeitung dieser Motorblöcke war im Jahr 2011 in Betrieb genommen worden. Bei der Planung einer zweiten Linie griffen die Verantwortlichen auf die Erfahrungen mit der ersten Linie zurück. Als besonders anspruchsvoll deklarierten sie die Bearbeitung der Bohrungen für die Aufnahmen der Zylinderlaufbuchsen. Die Bearbeitung wird in zwei Stationen – eine für die Vor- und eine für die Fertigbearbeitung – aufgeteilt.

Hierfür hat MAPAL komplexe Aussteuerwerkzeuge entwickelt, die mit bis zu 20 Schneidpalten, sowohl als ISO- als auch als Sonderausführung, bestückt sind. Die Aussteuerwerkezuge haben einen als Monoblock ausgeführten Grundkörper. Die HSK-160-Schnittstelle hat eine vergrößerte Planfläche von 200 mm Durchmesser. Insgesamt wiegt ein Werkzeug bis zu 60 kg. Trotz der Schnittstelle und einer Werkzeuglänge von 380 mm muss eine Rundlaufgenauigkeit des Werkzeugs von 3 µm sichergestellt sein. Über eine zusätzliche NC-Achse in der Maschinensteuerung werden die Schieber mittels einer Zugstange angesteuert. Diese musste in die HSK-Schnittstelle integriert werden und für den automatischen Werkzeugwechsel geeignet sein. Gelöst wurde diese Herausforderung mit einer hochpräzisen Bajonettverriegelung. Über diese wird die Zugstange automatisch beim Werkzeugwechsel gekoppelt.

Innerhalb des Werkzeugs werden die Bewegungen der Zugstange mithilfe von Rampen aus Hartmetall auf die Schieber übertragen. Um die geforderten Stückzahlen zu erreichen, werden auf den Sondermaschinen jeweils drei Bohrungen mit drei Spindeln gleichzeitig bearbeitet. Die drei Werkzeuge pro Maschine sind jeweils einer bestimmten Spindel zugeordnet. Damit wird Prozesssicherheit gewährleistet. Für jedes Werkzeug gibt es ein Schwesternwerkzeug sowie ein weiteres Reservewerkzeug für die turnusmäßigen Wartungen und Instandsetzungen bei MAPAL.

Da die Werkzeuge sehr präzise gefertigt sein müssen, war der manuelle Fertigungsanteil bei MAPAL sehr hoch. So wurden beispielsweise Schieberschächte im Werkzeuggrundkörper von Hand geläppt, und auch die Genauigkeit der Zugstangenmechanik musste höchsten Präzisionsanforderungen genügen. Für jedes dieser Werkzeuge ergab sich allein schon ein manueller Arbeitszeitaufwand von mehreren Mannwochen.

Wechseln der Schneiden und Einstellen der Werkzeuge außerhalb der Maschine

Bei Bearbeitungen wie diesen werden die Schneiden solcher Werkzeuge in der Regel im Arbeitsraum gewechselt und eingestellt. Dies ist wegen des Kühlschmierstoffs nicht nur unkomfortabel für den Maschinenbediener, die Maschine kann in dieser Zeit auch nicht produzieren. Bei einem Dreischichtbetrieb und drei Werkzeugen pro Maschine würde sich diese Stillstandszeit auf drei bis vier Stunden täglich summieren.

Gemeinsam mit den Mitarbeitern von Mercedes-Benz sowie dem Maschinenhersteller hat MAPAL deshalb ein Konzept zum automatischen Werkzeugwechsel sowie zum Einstellen der Werkzeuge außerhalb der Maschine entwickelt. Das klingt zunächst banal, da dieses Vorgehen bei Bearbeitungsmaschinen durchaus üblich ist. Allerdings zeigen allein schon die Dimensionen der Werkzeuge, welche Herausforderung dies in diesem Fall darstellt. Da eine Maschine mit dem automatischen Werkzeugwechsel für diese Art der Bearbeitung und diesen Dimensionen eine Weltneuheit darstellt, forderte das Projekt viel Innovationskraft und Mut zu Neuem bei allen Projektpartnern.

Einmalige Einstellgeräte für hängende Werkzeuge

Damit das externe Einstellen so einfach wie möglich ist, entwickelte MAPAL passend zu den Werkzeugen die entsprechenden Geräte für Transport, Einstellung und Instandhaltung. Unter anderem eine Lösung für das Handling beim Ein- und Auswechseln der Werkzeuge ins Magazin, denn der Werkzeugeinsatz in der Bearbeitungsmaschine erfolgt hängend, was durchaus außergewöhnlich ist. Aufgrund des hohen Werkzeuggewichts von rund 60 Kilogramm hätte schon allein das zweimalige manuelle „Umdrehen“ des Werkzeugs zu hohen Belastungen für das Personal geführt. Zudem spielt bei solchen Gewichten der Sicherheitsaspekt eine große Rolle. Darüber hinaus hätte das Risiko bestanden, dass das Werkzeug dabei beschädigt wird. Deshalb realisierte MAPAL zwei weltweit einmalige Einstellgeräte, die die Werkzeuge in hängender Position aufnehmen. Hinzu kam ein Wagen für den hängenden Transport zwischen Bearbeitungsmaschine und Einstellgerät. Die Werkzeuge werden also in gleicher Lage transportiert und eingestellt, in der sie in der Bearbeitungsmaschine zum Einsatz kommen.

Die an den Einstellgeräten ermittelten Messergebnisse werden direkt auf einen RFID-Datenträger am Werkzeug übertragen. Dieser wird von der Steuerung der Bearbeitungsmaschine beim Einwechseln ausgelesen. Hierdurch kann die Maschine während der Bearbeitung einen Teil der wichtigen Maße mithilfe der Aussteuerschieber nachstellen. Ab dem zweiten Werkstück werden die Ergebnisse der routinemäßigen QS-Messungen berücksichtigt. Dieser geschlossene Qualitätsregelkreis für die Werkzeuge hatte für Mercedes-Benz hohe Priorität.

Insgesamt konnte die Linie planmäßig in Betrieb genommen werden. Die Werkzeuge erfüllen ihre Aufgabe gemäß aller Vorgaben und die Motorblöcke werden heute hochpräzise in Serie gefertigt.

www.mapal.com

Fordern Sie weitere Informationen an…