www.konstruktion-industrie.com

03

'13

Written on Modified on

Einzige Privatbrauerei Italiens errichtet modernstes Sudhaus Europas: NORD DRIVESYSTEMS liefert kraftvolle Antriebe

40 Jahre lang waren die Tanks und Bottiche im alten Sudhaus der Spezialbier-Brauerei Forst im 24-stündigen Dauereinsatz, 25 Millionen Hektoliter Bier wurden während dieser Zeit produziert. Da sich die Technik jedoch vor allem nach energetischen Gesichtspunkten weiterentwickelt hat, entschied sich die Geschäftsführung dafür, ein komplett neues Sudhaus zu errichten. Dieses sollte besonders effizient arbeiten, den modernsten Sicherheitsanforderungen entsprechen und möglichst geringe Emissionen verursachen. Die Brauerei beauftragte führende deutsche Firmen mit der Entwicklung der Brautechnologie sowie der speziellen Antriebstechnik. Bereits innerhalb der ersten Woche nach Inbetriebnahme konnte die Brauerei ihren Primärenergieverbrauch um 30 Prozent senken.

Jeder Antrieb individuell angepasst

NORD DRIVESYSTEMS passte die Getriebemotoren für die verschiedenen Gefäße einzeln an die individuellen Anforderungen der einzelnen Bereiche an, angefangen bei der Schrotmühle, die das Malz vor Beginn des Brauprozesses schonend schrotet, bis hin zur Förderschnecke zum Austrieb der Treber. Im ersten Schritt wird das geschrotete Malz in den Maischbottichen mit Quellwasser aus den angrenzenden Bergen vermischt und mithilfe wärmetechnisch optimierter Übertragungsflächen am Boden und an den Zargen auf unterschiedliche Temperaturstufen erhitzt. Ein frequenzgeregelten NORD-Kegelstirnradgetriebemotor, standardmäßig mit einem Temperaturfühler ausgestattet, treibt das Rührwerk an. Nach dem sogenannten Temperaturrasten wird die Flüssigkeit in den Läuterbottich gepumpt.

Stufenlose Regelung der Umwälzgeschwindigkeit

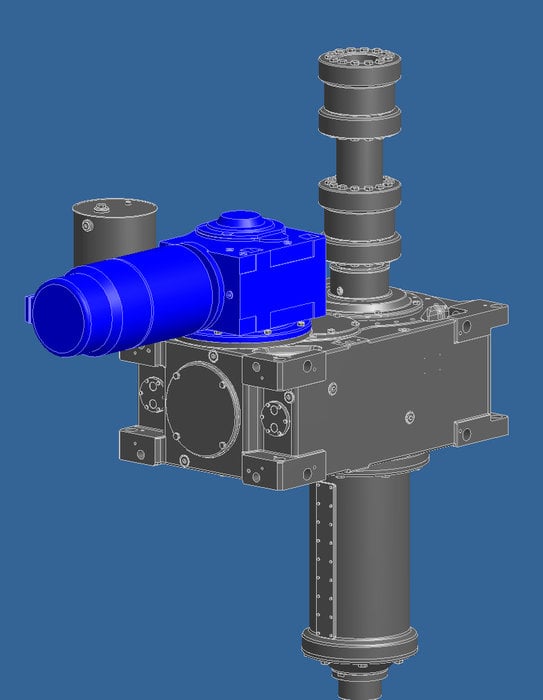

Mit 8,6 m Durchmesser und einem Gewicht von fast 21,5 t bildet der Läuterbottich das Herzstück der Anlage. Voll automatisiert werden die flüssigen und festen Bestandteile der Maische getrennt. Indem sich die Biertreber am Boden des Bottichs absetzen, bilden sie eine natürliche Filterschicht. Ein spezielles Hackwerk lockert die Treber auf, damit die Würze gleichmäßig ablaufen kann. Das erhöht die Würzequalität und sorgt für einen effizienten Rohstoffeinsatz. Druckfühler unterhalb des Bodens erkennen die Konsistenz der Treber. Entsprechend regelt der Antrieb die Geschwindigkeit der Maschine. Diese intelligente Anlagensteuerung erlaubt Durchflussraten von 9 bis 14 Litern pro Minute und Quadratmeter. Anschließend folgt das Austrebern: Die Maschine senkt sich allmählich und schiebt mit an ihren sechs Armen angebrachten flachen Scheiten die Treber aus dem Bottich. Auch dieser Schritt läuft vollautomatisch ab. Häuft sich zu viel Masse an, so wird der Senkvorgang gestoppt und die Geschwindigkeit angepasst. So werden Austreberzeiten von sechs Minuten erreicht. Für ein besonders schonendes Verfahren, ist während des Auflockerns der Treber eine niedrige Drehzahl erforderlich, beim Austrebern jedoch eine sehr hohe, damit das Gefäß so schnell wie möglich geleert wird. So wird gewährleistet, dass die Trübungswerte der Treber sehr niedrig sind und gleichzeitig der Durchlauf besonders effizient vonstattengeht. Zur Kontrolle werden die Drehzahlen, Stromaufnahme sowie die Temperatur des Motors ständig zentral überwacht. Speziell für diese beiden Vorgänge wurde ein NORD-Antrieb auf Basis einer Hohlwelle mit Vielkeilverzahnung konzipiert. Der Antrieb besteht aus einer Kombination aus Motor, Industriegetriebe und Kegelradgetriebe. Er hat ein maximales Drehmoment von 96.000 Nm und kann die Umfangsgeschwindigkeiten der Maschine von einem bis hundert Meter pro Minute stufenlos regeln, und das bei konstantem Drehmoment.

Millimetergenaue Hubvorrichtung

Die Maschine wird im Läuterbottich um bis zu 500 mm gehoben und gesenkt, und das millimetergenau auch unter Volllast. Zur genauen Positionierung wurden ein Endlagenschalter und ein optischer Sensor verbaut. Die Höhenverstellung ist sowohl im Stillstand als auch im Leerlauf sowie während des Betriebs möglich. Dazu sind das Stirnradgetriebe und die ölhydraulische Hubeinheit dafür ausgelegt, den auftretenden Axial- und Radialkräften standzuhalten. Der Antrieb liefert eine Motorleistung von 18,5 kW und Abtriebsdrehzahlen von 0,04 bis 4 Umdrehungen pro Minute. Um die Drehzahl am Motor genau einhalten zu können, wurde ein Drehgeber installiert. Ein zusätzlicher Fremdlüfter sorgt für eine ausreichende Kühlung beim Betrieb im niedrigen Drehzahlbereich. Um aufgrund der montierten Getriebeausführung einen Schmierstoffaustritt durch hohe Betriebstemperaturen am Belüftungsventil zu vermeiden, sind an beiden Getrieben Ölausgleichsbehälter angebaut. Durch eine spezielle Abdichtung am Industriegetriebe wird sichergestellt, dass sich auf der Welle ein ausreichender Schmierfilm befindet. Aufgrund der Konstruktion benötigt die Hublaterne keine zusätzlichen Ölreservoirs und somit entfällt die Abdichtungsproblematik. Alle Lagerstellen sind in einem einteiligen Blockgehäuse integriert, das NORD selbst entwickelt hat. Das geschlossene Gehäuse verfügt dadurch über eine besonders hohe Festigkeit und Steifigkeit, auch bilden sich zwischen Abtriebsseite und Gehäuse keine querkraft- oder drehmomentbelasteten Trennfugen. Durch diese kompakte und leichte Bauweise läuft das Getriebe sehr leise, hat im Vergleich zu Teilfugengetrieben eine längere Lebensdauer und einen geringeren Energieverbrauch.

Moderne Technologien reduzieren Dampfbedarf um 47 Prozent

Nicht nur der Umfang der Anlage und die moderne Architektur beeindrucken. Dr. Walter Unterthurner, technischer Direktor der Brauerei Forst, betont: „Bei der Entwicklung des neuen Sudhauses kam es uns vor allem darauf an, dass die Ressourcen sehr schonend bearbeitet werden. Außerdem wollten wir mithilfe dieser modernen Technologien erreichen, dass der Energieverbrauch und die Emissionen erheblich gesenkt werden.“ Daher wurde zusätzlich zu den effizient arbeitenden Anlagen im Sudhaus mit einem Pfannendunstkondensator eine neue Wärmerückgewinnungsanlage integriert: Die für die Herstellung der Bierwürze benötigte Wärme wird im hinteren Teil des Gebäudes in einem großen Energiespeicher in Form von Heißwassertanks deponiert und wieder für die kommenden Sudvorgänge eingesetzt. Durch die gesammelten Maßnahmen hat sich der Primärenergieverbrauch laut Unterthurner bereits um 30 % reduziert. „Unser Ziel ist es, den Dampfbedarf um mindestens 47 Prozent zu verringern“, verkündet er.

Fazit

„Das neue Sudhaus ist ein Vorzeigeprojekt und wurde so konstruiert, dass es mindestens 40 Jahre lang zuverlässig seine Arbeit verrichten kann“, erklärt Dr. Walter Unterthurner, der Technikverantwortliche bei Forst. Einen wesentlichen Anteil daran hat die Antriebstechnik von NORD DRIVESYSTEMS. Dank des Baukastensystems von Gehäuse und Getriebeelementen konnten die einzelnen Antriebseinheiten exakt auf die Anforderung der Brauerei abgestimmt und die Zeit eines gesamten Durchgangs im Läuterbottich auf etwa eineinhalb Stunden verkürzt werden.

Bild 1: Die Anlagen im neuen Sudhaus sind für 900.000 Hektoliter Bier pro Jahr ausgelegt. Bis zu zwölf Sude à 630 Hektoliter können hier künftig pro Tag erzeugt werden.

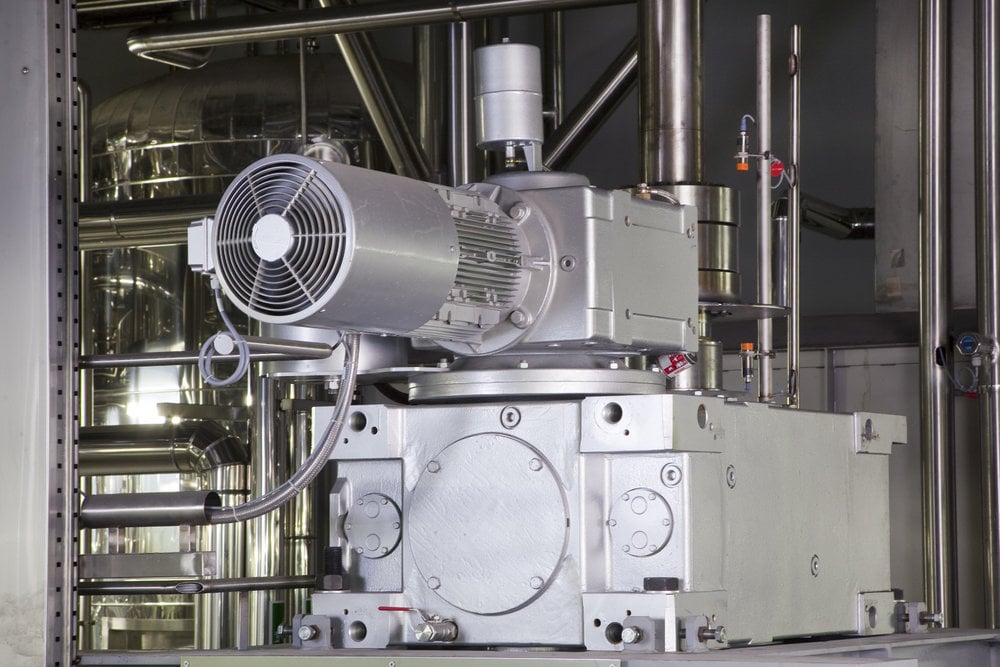

Bilder 2, 3: Jeder einzelne Antrieb wurde an die individuellen Anforderungen der einzelnen Bereiche angepasst, hier: Kegelradgetriebemotor als Antrieb für den Maischebottich.

Bild 4: Ein Flachgetriebemotor treibt die Förderschnecke an.

Bild 5: Der im Durchmesser 8,6 Meter breite Läuterbottich ist das Herzstück des Sudhauses. Hier wird die Maische vollautomatisch von den Biertrebern getrennt.

Bild 6: Gesteuert wird der Läuterprozess von einem einzigen Antrieb, der sowohl die Biertreber auflockert als auch für das Leeren des Bottichs sorgt. Die Getriebemotorkombination mit Industriegetriebe erreicht Drehmomente bis 96.000 Nm.

Bild 7: Das eingesetzte Industriegetriebe mit aufgesetztem Kegelradgetriebemotor basiert auf einer Hohlwelle mit Vielkeilverzahnung.

Bild 8: „Das neue Sudhaus ist ein Vorzeigeprojekt und wurde so konstruiert, dass es mindestens 40 Jahre lang zuverlässig seine Arbeit verrichten kann“, so Dr. Walter Unterthurner, technischer Direktor der Brauerei Forst (links; mit Braumeister Manfred Biechl).

Fordern Sie weitere Informationen an…