Fertigungsorientiertes Design

Das Design eines neuen Produkts mit elektronischen Komponenten bringt erhebliche Herausforderungen mit sich.

Zu den typischen Designherausforderungen gehören:

- Platzbedarf

- Strombedarfsprofil

- Funktionsumfang

Ist das Design erst einmal fertiggestellt, erhöht die Überführung in die Fertigung die Komplexität weiter.

Um die potenziellen Herausforderungen im Designprozess anzugehen, von der technischen Entwicklung zur Beschaffung, gibt es das Konzept des fertigungsorientierten Designs (Design for Manufacture – DFM).

Dieser Artikel stellt einige Schritte vor, die ein DFM-Prozess enthalten kann, und bietet nützliche Informationen und hilfreiche Werkzeuge für die Umsetzung.

Herausforderungen für Fertigung und Lieferkette meistern

Ein neues Designprojekt zu entwickeln, kann sehr spannend sein.

Von Anfang an gibt es viele Fragen, die das Design beeinflussen, zum Beispiel:

- Was sind die maximalen Abmessungen des Produkts?

- Tragen die Nutzer das Produkt am Körper, z. B. am Handgelenk?

- Wird es in einer Fertigungslinie installiert?

- Ist es ungünstigen Umgebungsbedingungen ausgesetzt?

- Wird ein Anzeigeelement benötigt?

- Wenn es sich um ein batteriebetriebenes Produkt handelt, wie lange muss es mit einer Batterieladung auskommen können?

Diese und viele weitere technische Faktoren müssen verstanden und gelöst werden.

Neben der technischen Entwicklung müssen aber auch andere unverzichtbare Geschäftsfunktionen, wie Lieferkette, Fertigung und Marketing, eng zusammenarbeiten, um erfolgreich ein neues Produkt am Markt zu etablieren.

Fertigungsorientiertes Design

Das Ziel einer Strategie des fertigungsorientierten Designs (DFM) ist ein leicht zu fertigendes Produkt, wobei alle potenziellen Barrieren und unvorhergesehenen Herausforderungen bereits in einem frühen Stadium des Prozesses erkannt und mitigiert werden.

Wichtig ist auch, dass eine DFM-Strategie alle getroffenen Designentscheidungen abdeckt und Einfluss auf folgende Aspekte hat:

- Materialbeschaffung

- Komponenten-Sourcing

- Fertigungsprozessplanung

Mithilfe einer DFM-Strategie erarbeiten Unternehmen klar dokumentierte Design- und Fertigungsrichtlinien, um Kosten zu senken und die Herausforderungen bei der Fertigung eines neuen Produktes zu minimieren.

Für ein erfolgreiches Ergebnis ist die Kommunikation zwischen technischer Entwicklung, Einkauf und Fertigung von essentieller Bedeutung.

Praktische Erwägungen zu DFM für Einkäufer

Wenn ein DFM-Prozess gestartet wird, steht das für die Lieferkette zuständige Team vor vielen Fragen, die mit der technischen Entwicklung und den Fertigungsteams besprochen werden müssen, zum Beispiel:

Auswahl von Komponenten: Auch wenn das Entwicklungsteam bereits eine Materialliste mit zu beschaffenden Komponenten bereitgestellt hat, müssen noch einige relevante Punkte besprochen werden, darunter:

- In welchem Umfang wird die Komponente genutzt? Wird sie bereits für ein anderes Produkt beschafft? Falls ja, wie sind die bisherigen Erfahrungen damit gewesen?

- Halbleiter und integrierte Schaltungen sind üblicherweise in verschiedenen Packungstypen erhältlich. Wird bereits das gleiche Produkt in einer anderen Packung beschafft? Könnte das neue Design so angepasst werden, dass man das Gerät nutzt, mit dessen Beschaffungen bereits Erfahrungen gesammelt wurden?

- Passive Komponenten, wie Kondensatoren und Widerstände, werden unter Einhaltung bestimmter Toleranzbereiche geliefert.

Verfügbarkeit von Komponenten: Der Stopp einer Fertigungslinie aufgrund einer fehlenden Komponente kann zu erheblichen Ausfallzeiten oder gar zu einem verzögerten Produktstart führen – Einnahmeausfälle und potenziell Vorteile für Wettbewerber sind die Folge.

- Prüfen Sie regelmäßig die Materialliste und arbeiten Sie mit den Partnern im Sourcing und in der Lieferkette, um Lieferzeiten für Komponenten im Blick zu behalten.

- Besprechen Sie stets mit der technischen Entwicklung, ob eine möglicherweise einfacher verfügbare alternative Komponente passen könnte.

- Fragen Sie bei Ihren Komponentenzulieferern nach, wie es mit alternativem Sourcing aussieht, und richten Sie regelmäßige Besprechungen ein, um künftige Materialknappheit, Zuteilungsverfügungen oder andere Faktoren zu identifizieren, die den Nachschub beeinträchtigen könnten.

Bauen vs. einkaufen: Diese Diskussion findet normalerweise innerhalb des Entwicklungsteams statt, aber die Konsequenzen sind vielfältig und weitreichend.

Ein Ansatz, der auf eine vollständige Neuentwicklung setzt, ermöglicht zwar die genaue Einhaltung der erforderlichen Parameter, hat aber auch Nachteile.

Die Einhaltung von Sicherheitsstandards und Zulassungsvoraussetzungen ist ein weiterer Vorteil eines Moduls gegenüber einer Neuentwicklung.

Beschaffungsrisiken: Lieferengpässe bei Komponenten sind leider nicht die einzigen zu berücksichtigenden Risiken.

- Produktfälschungen können über viele Wege in die Lieferkette gelangen.

- Teile in neuen Packungen kommen ebenfalls vor. Sie stellen für jedes Design ein erhebliches Risiko dar.

- Um Konformität mit den Standards zu erreichen, muss für jede relevante Komponente und jedes Modul eine vollständige Dokumentation verfügbar sein.

Globale Probleme: Unter diesen Themenbereich fallen viele Faktoren, von Handelskonflikten bis hin zu Umweltkatastrophen.

- Regionale oder nationale Handelskonflikte kommen häufig in die Schlagzeilen, aber Betriebsschließungen wegen lokaler Arbeitsstreitigkeiten können sich ebenso disruptiv auswirken.

- Engpässe bei Rohstoffen können ebenso ein Risiko für Komponentenzulieferer darstellen.

- Nachhaltigkeit ist ein Faktor, der zunehmend das Kaufverhalten von Verbrauchern beeinflusst.

- Auch weil es schwer ist, sich auf sie vorzubereiten, haben Umweltkatastrophen wie Erdbeben, Überflutungen und Brände in der Vergangenheit viele Lieferketten in der Elektronikindustrie lahmgelegt.

Die oben genannten Faktoren sind nur einige der essentiellen Aspekte für die Umsetzung einer DFM-Strategie.

Hilfsmittel für die Umsetzung von DFM

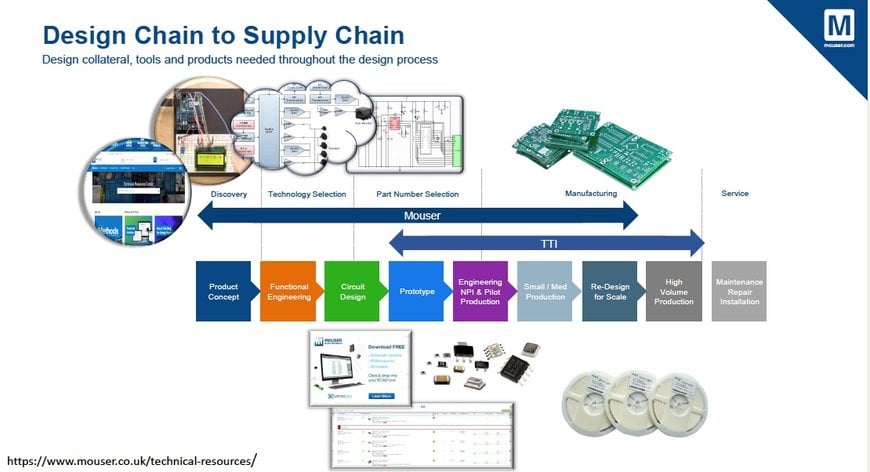

Als führender Vertriebshändler von Komponenten bietet Mouser mehrere Online-Tools, die DFM-Aufgaben vereinfachen.

- Flexibler Importprozess für die Materialliste aus fast jedem Tabellenformat

- Zuverlässigkeitseinstufung für Teilübereinstimmungen, um die korrekte Teileauswahl zu gewährleisten

- Anzeige des Designrisikos, um Probleme mit Materialbeständen und Obsoleszenz zu vermeiden

- Einfache Hinzunahme, Änderung und Löschung von Teilen, ohne das Tool zu verlassen

- Prüfen von Preisvorteilen für verschiedene Liefermengen, ohne Änderungen an der Materialliste vornehmen zu müssen

- Exportieren, Teilen und Ausdrucken von Lieferlisten

Weitere Informationen über Forte und seine wichtigen Funktionen sowie Schnellstartanleitungen finden Sie hier: https://eu.mouser.com/bomtool/

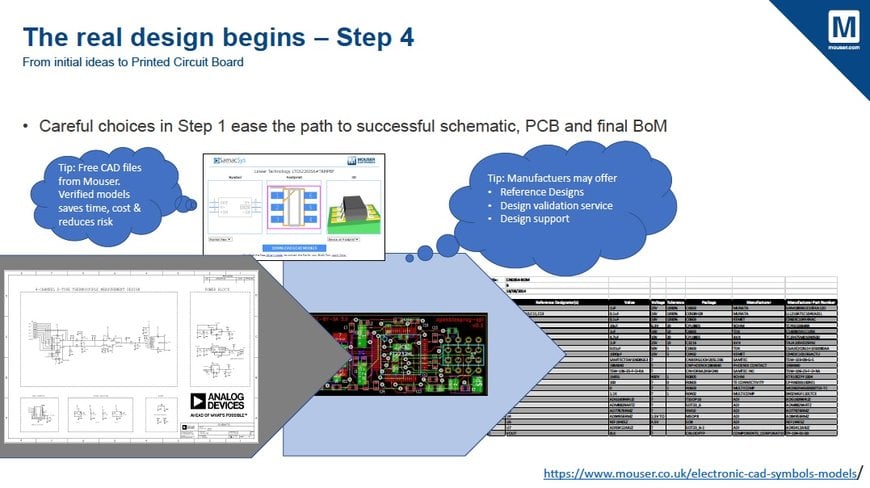

Mouser stellt auch für jede Komponente ausführliche Designangaben zur Verfügung, zum Beispiel PCB-Abmessungen, Symbole und 3D-CAD-Modelle.Weitere Informationen finden Sie hier:

Aufgrund der Kürze dieses Artikels konnten Faktoren wie einfache Handhabung, Montage und Fabrikation hier nicht behandelt werden.

www.mouser.com

Fordern Sie weitere Informationen an…