www.konstruktion-industrie.com

16

'22

Written on Modified on

ERFOLG IM TÜRKEIGESCHÄFT – AUTOMATISIERUNG VON WERKZEUGMASCHINEN MIT HILFE VON DIGITALISIERUNG

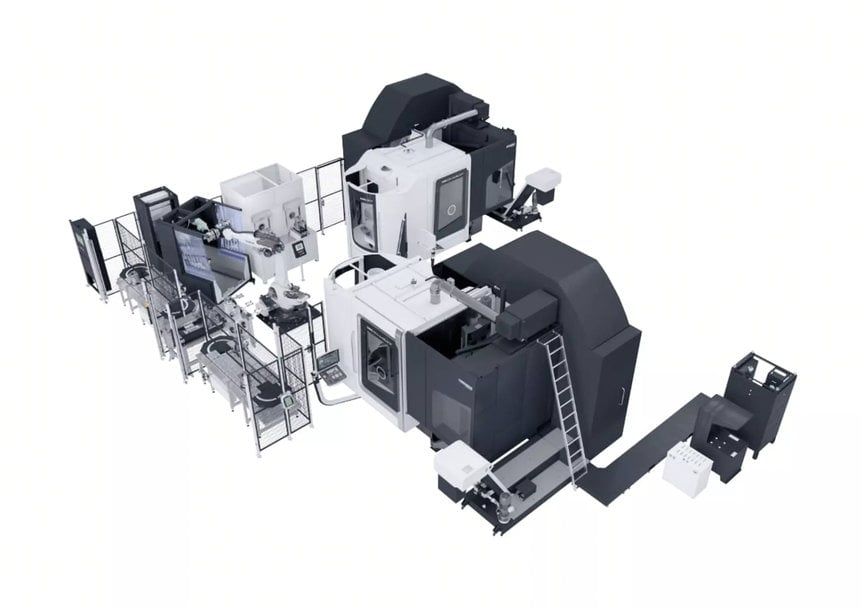

Wir haben in den letzten Jahren unser Türkeigeschäft vor allem mit industriellen Röntgenanlagen für Automobilzulieferer erfolgreich ausgebaut. Nun erfolgte ein weiterer Schritt der Geschäftsentwicklung durch die Automatisierung einer Werkzeugmaschinenumgebung für Bosch Rexroth. HEITEC hat für diesen Kunden eine Anlage des Typs WH Flex automatisiert. Dabei konnte mit Hilfe des digitalen Engineerings die Anlage bereits auf die Kundenbedürfnisse angepasst werden, als sie sich noch in der Entstehung befand.

Bosch Rexroth hat im türkischen Bursa bereits gute Erfahrungen mit Anlagen aus dem Hause DMG MORI gemacht. So war es nur konsequent den vorhandenen Bedarf mit einer weiteren Anlage zu decken. Als zuverlässiger Automatisierungs- und Digitalisierungspartner hat HEITEC die Anlage auf den Kundenbedarf hin optimiert.

Digitales Engineering als Zeitvorteil

Digitales Engineering ist eine zukunftsweisende Entwicklungsumgebung für die Konzeption und Umsetzung flexibel automatisierter Fertigungssysteme. Einzigartige Highlights sind die dynamische Virtualisierung von Maschinen, Baugruppen und Automatisierungseinrichtungen sowie die Simulierbarkeit aller systeminternen Prozesse und Bewegungsabläufe. HEITEC ist schon seit langem ein zuverlässiger und gefragter Partner auf diesem Gebiet. „Je anspruchsvoller die Aufgabe und umso komplexer das resultierende Bearbeitungssystem, desto größer ist der Wirkungsgrad der Digitalisierung. Neben der Qualität und der Effizienz des Entwicklungsprozesses liegt allein der Zeitvorteil je nach Systemkomplexität bei Wochen, wenn nicht gar Monaten“, resümiert Kai Lenfert (Geschäftsführer DMG MORI HEITEC).

Das digital finalisierte System kann dabei bereits in voller Funktionalität für die Schulung der Mitarbeitenden oder auch die Planung, Programmierung und Simulation der anstehenden Aufgaben eingesetzt werden, während sich das reale Pendant noch in der Entstehung befindet. Vor Ort muss der Kunde dann im Prinzip lediglich den Strom anschließen, um produktiv loslegen zu können.

Optimierter Werkverlauf durch Automatisierung

Die Anlage für Bosch Rexroth wurde aufgrund der Komplexität der Abläufe vorab mit digitalem Engineering konzipiert, um dem konkreten Bedarf des Kunden gerecht zu werden. Der Prozess der Anlage besteht aus mehreren Schritten. Zunächst bestückt der Werker von außen den Werkstückträger mit Rohteilen auf zwei Umlaufsystemen. Pro Umlaufsystem können sieben Teile eingelegt werden. Mit dem Start taktet die Anlage die Teile via Roboter ein und kontrolliert dabei Lage und Ausrichtung zur fehlerfreien Bearbeitung. Anschließend erfolgt die Einlage ins hydraulische Spannsystem. Wenn das Teil eingespannt ist, schwenkt der Bearbeitungsplatz ein und startet mit der Bearbeitung. Anschließend erfolgt die Nachbearbeitung in der Entgratstation. Dort sind zwei Motoren mit Bürsten und eine Entgratspindel stationär aufgebaut. Der Roboter bewegt das Bauteil, während es im Robotergreifer gespannt ist, entlang der Entgratspindel und der Bürstmotoren. Anschließend wird das Teil noch gewaschen und getrocknet, bevor es zurück auf das Umlaufsystem gelegt wird und vom Werker zur Weiterverarbeitung entnommen werden kann.

Weniger Stillstand bei höherer Effizienz

Mit digitalem Engineering konnte dieses Projekt eines flexibel automatisierten Produktionssystems in Rekordzeit konfiguriert sowie virtuell verprobt und optimiert werden. Am Tag X musste lediglich der Strom angeschlossen und der Startknopf gedrückt werden. Vorab waren die Mitarbeiter virtuell geschult sowie am Digital Twin die Programme geschrieben und simuliert worden.

www.heitec.de

Fordern Sie weitere Informationen an…