www.konstruktion-industrie.com

04

'23

Written on Modified on

Stellbare Fluidik-Komponenten machen Prüfstände flexibe

Die SEGULA Technologies GmbH gilt für Hersteller von Brennstoffzellen als kompetenter Ansprechpartner, da es in Rüsselsheim mittlerweile auch für Stacks maßgeschneiderte Prüfeinrichtungen gibt. Stellbare Fluidikkomponenten von Bürkert machen diese Prüfeinrichtungen sehr flexibel. Sie arbeiten präzise und sind auf den Wasserstoffeinsatz ausgelegt.

Wasserstoff gilt als umweltfreundlicher Energieträger der Zukunft, weil er sehr flexibel einsetzbar ist, mit regenerativen Technologien hergestellt werden kann und sich gut transportieren sowie speichern lässt. Bei der Verwendung von Wasserstoff in Brennstoffzellen entstehen zudem keine umweltrelevanten Abgase, sondern nur Wasser. Vor dem Serieneinsatz müssen die Brennstoffzellen-Systeme aber unter unterschiedlichsten Bedingungen und mit einer Vielzahl an Parametern getestet werden. Anhand der Prüfergebnisse lassen sich dann beispielsweise Leistung, Reichweite oder Lebensdauer der Brennstoffzellen-Stacks evaluieren und optimieren. Die Testeinrichtungen sollen für diese Aufgaben sehr flexibel sein. Zahlreiche fluidische Komponenten wie Durchflussregler oder Ventile tragen dazu bei. Sie müssen allerdings nicht nur präzise und zuverlässig arbeiten, sondern auch auf den speziellen Einsatzbereich abgestimmt sein. Bei Wasserstoff beispielsweise dürfen die eingesetzten Werkstoffe nicht verspröden und beim Einsatz mit deionisiertem Wasser nicht korrodieren.

Dr. Stephan Wagner, Lead Hydrogen Systems bei SEGULA Technologies und Dominik Fröhlich, Industrie-Applikationsexperte Energie & Transport bei Bürkert Fluid Control Systems. (Quelle: Bürkert Fluid Control Systems)

In Rüsselsheim hat die SEGULA Technologies GmbH nach der Übernahme großer Teile des ehemaligen Opel-Entwicklungszentrums beste Voraussetzungen geschaffen, um die Mobilität von morgen entscheidend mitzugestalten. Die Ingenieure und Fachkräfte können hier als Dienstleister mit OEM-DNA komplette Fahrzeuge inklusive Antriebsstrang entwickeln, testen und zur Serienreife bringen. Für Hersteller von Brennstoffzellen sind sie heute ein kompetenter Ansprechpartner, da es in Rüsselsheim mittlerweile auch für Stacks maßgeschneiderte Prüfeinrichtungen gibt. Das Verhalten dieser Brennstoffzellen-Stacks lässt sich hier sehr flexibel bei unterschiedlichen Rahmenbedingungen testen und evaluieren.

Mit dem leistungsfähigen Brennstoffzellen-Prüfständen lassen sich die Stacks und Systeme auf Herz und Nieren testen. (Quelle: Bürkert Fluid Control Systems)

Flexible Testmöglichkeiten für die Stacks

Dr. Stephan Wagner, Lead Hydrogen Systems bei SEGULA Technologies, berichtet: „Da wir am Markt keine passende Lösung gefunden haben, konstruieren wir unsere Prüfstände für die Stacks selbst. So können wir sie hinsichtlich Leistung, Größe und Skalierbarkeit perfekt auf die Erfordernisse unserer Kunden betreiben und bei den Testabläufen flexibel auf deren Wünsche reagieren. Außerdem lassen sie sich gut in unsere vorhandene Betriebsstruktur einbinden, zu der insgesamt mehr als 50 Prüfstände gehören.“ Das Resultat der Eigenentwicklung sind leistungsfähige Brennstoffzellen-Prüfstände, mit denen sich die Stacks und Systeme auf Herz und Nieren testen lassen. Die Anstrengungen für die Anpassung der Prüfstandstechnik sind derzeit groß, um den aktuellen Entwicklungen in der Wasserstofftechnik folgen zu können. Möglich sind beispielsweise Dauerläufe etwa für Degradationsuntersuchungen, Funktionstests sowie die Charakterisierung und Auslegung des Brennstoffzellensystems inklusive unterschiedlicher Betriebsarten.

Der Regelaufwand, der dahintersteckt, ist beachtlich: Sauerstoff, Stickstoff, Wasserstoff und Spurengase, die zur Simulation von Umwelteinflüssen dienen, müssen zunächst konditioniert werden. Die jeweiligen Durchflussmengen auf den einzelnen Gasstrecken gilt es feinfühlig zu regeln. Dabei sind bestimmte Temperaturen und Feuchtegrade einzuhalten. Hinzu kommen Sicherheitsanforderungen. Bei einem Fehler beispielsweise lässt sich das komplette System mit Stickstoff fluten. „Als wir hierfür passende Komponenten suchten, stießen wir schnell auf das breitgefächerte Produktportfolio von Bürkert (vgl. Firmenkasten)“, erinnert sich Dr. Wagner.

„Allerdings haben uns nicht nur Qualität und Leistungsfähigkeit der Produkte überzeugt, sondern auch die schnelle Spezifizierung und Lieferung sowie die kompetente Beratung. Bürkert konnte uns sehr schnell gute Lösungsvorschläge machen.“ Insgesamt sind im Prüfstand acht elektromagnetische Proportionalventile, acht elektromotorische Prozessregelventile, vier Massendurchflussregler (MFC) sowie zehn Füllstand-Schwimmerschalter in Betrieb. Durch den Einsatz von positionierbaren Stellventilen mit jeweils integrierter Absperrfunktion wird die Anlage flexibel für jeden Kundenwunsch. Dichtungen und Materialien der Ventilkörper sind auf die Betriebsbedingungen im Brennstoffzellen-Prüfstand ausgelegt, haben alle notwendigen Konformitäten und bei Bedarf auch Zulassungen. Bei den Ventilen für Wasserstoff ist die Eignung genauso nachgewiesen wie bei Ventilen für Sauerstoff.

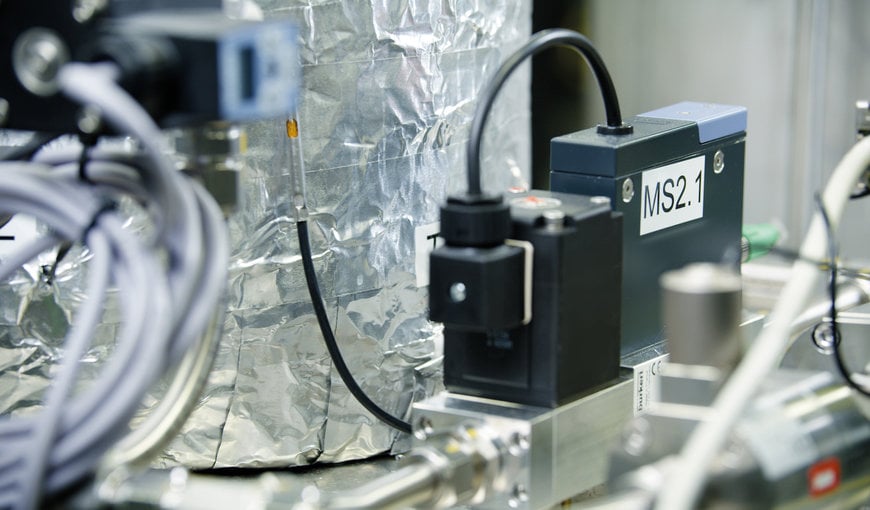

Acht elektromotorische Prozessregelventile regeln die Gaszufuhr vor den Befeuchtereinheiten präzise und reaktionsschnell. (Quelle: Bürkert Fluid Control Systems)

Ventiltechnik: schnell, präzise und zuverlässig

Auf stellbare Ventile legten die Konstrukteure Wert, weil die Prüfstände flexibel betreib- und skalierbar sind, damit sich Stacks von 10 bis 150 kW prüfen lassen. Dabei regeln zwei elektromotorisch betätigte Prozessregelventile vom Typ 3361 die Gaszufuhr der Befeuchtereinheiten. Der Antrieb mit Kugelumlaufspindel positioniert dabei den Regelkegel sehr präzise und mit hoher Stellgeschwindigkeit von 6 mm/s bei einem maximalen Hub von bis zu 27 mm, kann also quasi verzögerungsfrei auf Prozesssignale reagieren. Druckschwankungen oder -stöße im Medium übertragen sich nicht auf die Ventilstellung und werden automatisch ausgeregelt. Hohe Lebensdauer und Dichtheit werden durch die bewährte selbstnachstellende Spindelpackung mit austauschbaren Dachmanschetten erreicht. Zudem bietet das Regelventil dem Betreiber viele hilfreiche Funktionen zur Prozessüberwachung, Ventildiagnose und vorbeugenden Wartung. Vor Ort informiert ein LED-Ring über den jeweiligen Betriebszustand. „So sehen auch unsere Kunden auf den ersten Blick, dass der Prüfstand arbeitet“, schmunzelt Dr. Wagner.

Die direktwirkenden Proportionalventile, die praktisch überall im Prüfstand zu finden sind, arbeiten als elektromagnetisch angetriebene Stellventile. Sie sind stromlos schließend. Durch ihre Elastomer-Sitzdichtung sind die Ventile im Bereich des auf die Nennweite bezogenen Nenndruckes dichtschließend, haben also eine integrierte Absperrfunktion. Der Betätigungsanker des Ventils ist reibungsarm gelagert, was zu einem optimierten Stellverhalten führt. Durch das gute Ansprechverhalten sind die Ventile für die anspruchsvollen Prüfstandanwendungen also bestens geeignet, insbesondere auch für die präzise Regelung des Stackdruckes, sowohl auf Anoden- als auch auf Kathodenseite. Während typischerweise der Drucktransmitter auf der Eingangsseite platziert wird, erzeugt das Proportionalventil einen Rückdruck auf der Ausgangsseite des Stacks, um so den Stackinnendruck zu regeln. Alternativ zu elektromagnetischen Proportionalventilen der Typen 2875 kommen bei größeren erforderlichen Nennweiten kompakte elektromotorische Ventile der Typen 3280 oder 3285 zum Einsatz.

Insgesamt acht dieser elektromagnetischen Proportionalventile des Typs 2875 sind am Brennstoffzellen-Prüfstand im Einsatz. (Quelle: Bürkert Fluid Control Systems)

Durchfluss regeln und Füllstand erfassen

Fluidische Herzstücke der Brennstoffzellen-Prüfstände sind die Massendurchflussregler der Typen 8742 und 8746. Sie übernehmen die „intelligente“ Regelung und Dosierung der Luft- und Wasserstoffmenge. Der direkt im Gasstrom befindliche, thermische Durchflusssensor in MEMS-Ausführung (mikroelektromechanisches System) erreicht sehr kurze Reaktionszeiten und eine hohe Messgenauigkeit bei langzeitstabiler Kalibrierung. Hochauflösende, direktwirkende Proportionalventile als Stellglieder und der integrierte Regler sorgen für hervorragende Regeleigenschaften. Damit gewährleisten die Geräte eine feinfühlige und präzise Regelung unabhängig von Störgrößen wie Druckschwankungen oder temporär auftretenden Strömungswiderständen.

Die magnetischen Füllstand-Schwimmerschalter (Typ 8181) unterstützen an beiden Back Pressure Units des Prüfstands die Kondensat-Ausleitung. „Einer davon arbeitet als Sicherheitsschalter, um bei der automatischen Entleerung ein Ausgasen über die Abwasserleitung zu verhindern“, ergänzt Dr. Wagner. Die weiteren Schwimmer sind in den Befeuchtereinheiten integriert und regeln die automatische Befüllung. Die Füllstand-Schwimmerschalter haben im feststehenden Schalterteil hermetisch gekapselte, als Wechsler oder Öffner/Schließer ausgelegte Reed-Kontakte. Im beweglichen Schalterteil wird der Schaltvorgang über Magnete ausgelöst. Ein zylindrisches Gewinde erleichtert den Einbau im Behälter.

Fluidische Herzstücke der Brennstoffzellen-Prüfstände sind die Massendurchflussregler (MFC) der Typen 8742 und 8746. Sie übernehmen die „intelligente“ Regelung und Dosierung der Luft- und Wasserstoffmenge. (Quelle: Bürkert Fluid Control Systems)

Da sich die fluidischen Komponenten mittlerweile im praktischen Einsatz bewährt haben, werden SEGULA Technologies und Bürkert auch in Zukunft weiter zusammenarbeiten. „Bei Prüfaufbauten für Elektrolyseure werden wir ebenfalls auf die wasserstofferprobten Komponenten setzen und vom Know-how der Fluidikexperten profitieren“, so Dr. Wagner abschließend.

www.burkert.com

Fordern Sie weitere Informationen an…