www.konstruktion-industrie.com

16

'16

Written on Modified on

Der Roboterhersteller Siasun hat soeben die Entwicklung des ersten kollaborierenden Roboters aus chinesischer Herstellung abgeschlossen und nutzt dabei die einzigartige Servoantriebstechnik von Elmo.

Dabei kommen ultrakompakte, leistungsstarke und netzwerkfähige Servoregler aus dem Elmo-Programm zum Einsatz, die unmittelbar an den Robotergelenken montiert werden. Dies bietet Vorteile in Bezug auf Effizienz, Bauraum, Robustheit, Minimierung der Verkabelung, Störaussendung (EMI) und – ganz allgemein – Zuverlässigkeit des Systems. Der Einsatz von zwei parallelen Servosystemen und von hochauflösenden Absolut-Encodern waren nur zwei von vielen Herausforderungen, die während der Entwicklung – die in Rekordzeit erfolgte – zu lösen waren. Ergebnis ist ein wirklich ausgereifter, leistungsfähiger Siebenachs-Roboter für die unmittelbare Kooperation mit dem Menschen, und zu diesem Ergebnis hat die Expertise von Elmo im Bereich der High-End-Antriebstechnik für Robotik einen wesentlichen Beitrag geleistet.

Die Elmo-Lösung

Servoantriebstechnik

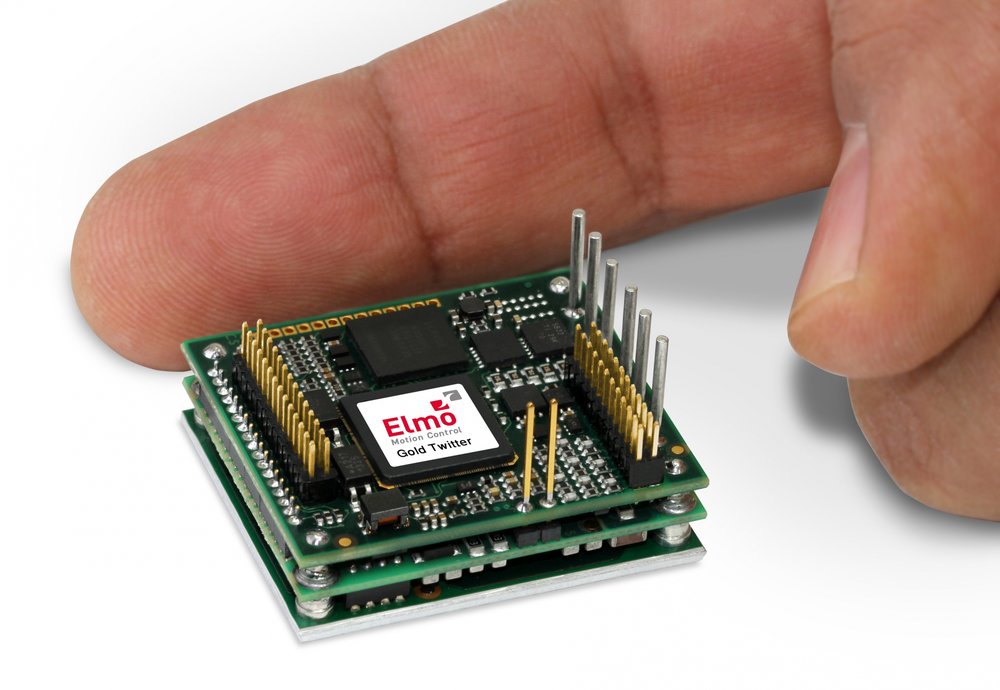

Die ultrakompakten und leistungsstarken „EtherCAT Gold“-Servoregler von Elmo wurden für diese Aufgabe ausgewählt. Die Servoregler sind direkt an den Gelenken der Roboterarme montiert – das ist die beste Wahl, um die kompakte Bauform des Roboters zu gewährleisten. Zwei leistungsstarke und ebenfalls ultrakompakte Servoregler vom Typ „Gold SOLO GUITAR“ treiben die beiden Grundachsen an, auf der sich die gesamte mechanische Struktur des Roboters bewegt. Die Möglichkeit, diese Motoren kontinuierlich mit Stromstärken bis 50 Ampere und mit Spitzen bis 100 Ampere zu betreiben, schafft eine zentrale Voraussetzung für das Erreichen der geforderten Werte bei Achsgeschwindigkeit, Beschleunigung und Verzögerung. Darüber hinaus sind pro Roboter fünf Miniatur-Servoregler der Baureihe „Gold SOLO WHISTLE“ installiert. Sie treiben die fünf weiteren Achsen an und können dauerhaft mit 20 Ampere (Spitzenlast 40 Ampere) betrieben werden. Alle Antriebe arbeiten mit maximalen Geschwindigkeits-, Beschleunigungs- und Verzögerungsraten und können andererseits auch bei niedrigen Geschwindigkeiten und sehr hoher Positioniergenauigkeit betrieben werden. Diese ganz gegensätzlichen Anforderungen mit ein und demselben Servoregler zu erfüllen, setzt einen außergewöhnlich dynamischen Strombereich von 1:2000 voraus sowie sehr kurze Antwortzeiten. Erreichbar ist dies nur mit ultrakompakten Servoreglern, die direkt am Robotergelenk installiert werden. Die Position der Servoregler in unmittelbarer Nähe zum Feedbacksystem bietet auch die Vorteile minimierter Verkabelung und geringer Beeinflussung zum Beispiel durch Elektromagnetismus (EMI) und Funksignale (RFI) sowie eine extrem hohe Zuverlässigkeit des gesamten Systems.

EASII (Elmo Application Studio)

Ebenfalls eingesetzt wurde das ebenso leistungsfähige wie einfach zu bedienende Konfigurations-Tool von Elmo. Das „Elmo Application Studio EASII“ unterstützte die Entwickler bei der Abstimmung aller Servoregler im Netzwerk und im Zusammenspiel, um optimale Servo-Performance zu erzielen. Zu den Funktionen, die implementiert wurden, um die höchstmögliche Leistung zu erreichen, gehörten eine zuverlässige Systemidentifikation, das passende Controller-Design und Filter höherer Ordnung, die Unregelmäßigkeiten im mechanischen Antriebsstrang kompensieren. Außerdem kommen vereinfachte Modi für die Multi-Achs-Identifikation mit einer besonderen Art der Positionserfassung zur Anwendung, um die Crossover-Effekte zwischen den einzelnen Achsen zu beherrschen. Diese und weitere Features tragen alle dazu bei, dass das System mit der größtmöglichen Bandbreite arbeitet sowie mit kürzester Reaktionszeit, wobei dennoch die Stabilität und sanfte Bewegungsabläufe gewährleistet bleiben.

Platinum Maestro: Der ultimative Multi- Achs-Controller

Elmo hat eine umfangreiche Expertise bei der Belieferung von Roboterherstellern mit Multiachsantrieben. Dabei kommt zumeist der Mehrachs- Controller „Platinum Maestro“ (P-MAS) zum Einsatz, der über Funktionen wie kartesische Koordinaten, SCARA, 3- link und Delta verfügt. Der integrierte Kinematik-Support arbeitet entweder im MCS- (Machine Coordinate System) oder PCS- (Product Coordinate System) Modus mit voller Synchronisation zu Peripheriegeräten wie Drehtischen, Förderbändern und anderen Anlagenkomponenten. Darüber hinaus bietet der P-MAS eine Echtzeitcode-Sektion für individuelle Applikationen. Diese Sektion ermöglicht es den Roboter-Entwicklern, ihre eigenen Kinematik-Gleichungen zu implementieren. Das schafft die Voraussetzung dafür, dass der P-MAS sämtliche High-End-Robotertypen unterstützt und die Anwender ihre eigenen Kinematikprogramme verwenden können. Der P-MAS basiert auf neuester 4-Core-Prozessortechnik. Er kommt insbesondere dann zum Einsatz, wenn die Applikation die Echtzeitberechnung der Roboterbewegungen mit Netzwerk-Zykluszeiten von 250 μs fordert. Die kinematischen Gleichungen, die im Controller hinterlegt sind, errechnen die Zielpositionen und –geschwindigkeiten oder das Drehmoment aller Achsen im System und stellen sie für jeden EtherCAT-Zyklus bereit. Der Controller erlaubt zwei Betriebsweisen: Teaching-Modus und Betriebsmodus. Im Teaching-Modus bewegt der Bediener den Roboterarm zu der Schlüsselposition des gewünschten Verfahrwegs. Der Mehrachs-Controller zeichnet die Positionen auf, um den gesamten Bewegungsablauf im Betriebsmodus zu wiederholen. Die Treiber arbeiten dann im „Cyclic Synchronous Torque“-Modus (CST). Der Controller berücksichtigt dann nicht nur den Drehmomentbedarf, sondern auch zusätzlichen Strom bzw. zusätzliches Drehmoment, um Faktoren wie Schwerkraft und Eigendynamik zu kompensieren. Zu den Highlights dieser Antriebslösung gehört das einfache Teach-in, für das keine Programmierkenntnisse erforderlich sind. In der zweiten Betriebsweise, dem Betriebsmodus, errechnet der Mehrachs-Controller die Zielpositionen und –geschwindigkeiten der sieben Achsen anhand des kinematischen Modells des Roboters. Wenn erforderlich, wird der Drehmomentbedarf kompensiert bzw. entsprechend den Anforderungen erhöht. Die Treiber arbeiten im „Cyclic Synchronous Position -(CSP) oder im „Cyclic Synchronous Velocity“- (CSV)-Modus und verarbeiten Befehle für Position, Geschwindigkeit und Drehmomentkompensation.

Highlights dieser Lösung

-Unschlagbare Servo-Performance.

-250 µs Zykluszeit für bis zu 16 vollsynchronisierte Achsen

-Kompakte und leistungsstarke Servoregler zur direkten Montage an den Robotergelenken

-Hochdynamischer Strombereich für hohe Geschwindigkeit und hohe Präzision

-Dual Loop Regelung

-Verarbeitung verschiedener Positionsgeber/ Sensoren (Inkremental- und Absolut- Encoder)

-Leistungsfähiger Multi-Achsen-Controller erlaubt Synchronisation der Roboterbewegungen

-Schnelles Echtzeit-EtherCAT-Netzwerk

-Optimierte Servoleistung –sehr kurze Antwortzeiten, resultierend aus großer Bandbreite der Regelkreise

-EASII ermöglicht einfache Konfiguration des Roboters

-Höchste Effizienz und Zuverlässigkeit

-Geeignet für raue Umgebungsbedingungen, Antriebe können überall montiert werden

-Geringe Elektromagnetische und Funk-Interferenz (EMI und RFI)

Zusammenfassung

Die intelligenten, kompakten und einfachen Servoregler und Motion Controller von Elmo steigern die Leistung und erhöhen die Funktionalität von Siasun’s aktueller Innovation – dem kollaborierenden Roboter

Fordern Sie weitere Informationen an…