www.konstruktion-industrie.com

23

'09

Written on Modified on

Das Ende der Perkussionswartung

Mit mehr als 300.000 in Betrieb befindlichen Pumpen weltweit, ist die neue Ingersoll Rand Motortechnologie für Membranpumpen eine echte Erfolgsgeschichte. Die Technik bekämpft drei Probleme, die den Pumpenmotor betreffen: das Einfrieren, das Blockieren und den schwachen Energiewirkungsgrad. Vor dem Hintergrund, dass der Kaufpreis von Membranpumpen nur 5% der Gesamtkosten des Betriebs ausmacht, wird der Nutzen der innovativen Technologie von Ingersoll Rand klar. Bei einer Betriebszeit der Pumpen der Expert-Serie von fünf Jahren (3/8“ bis 2“ für Nicht-Metallpumpen, 1/2“ bis 3“ für Metallpumpen), senken sie die Betriebskosten um 20% bis 50%.

Die „Perkussionswartung“ – eine häufig benutzte Technik, bei der Wartungspersonal den festhängenden Motor der Pumpe mit einem Hammer- oder Gummihammer in Gang setzt – zeigt häufig Mängel beim Motor an. Das innovative Pumpendesign von Ingersoll Rand hat das Problem gelöst.

Problem: Einfrieren

Das Einfrieren ist ein chronisches Problem, bei dem sich der Motor festfrisst und daher in vielen Anwendungen scheitert. Das Einfrieren tritt auf, wenn sich komprimierte Luft entspannt, sich dabei abkühlt und die enthaltene Feuchtigkeit zu Eis wird. Die Lufttemperatur kann nach Messungen bis zu –30 °C erreichen. Dieser Effekt bewirkt, dass sich Eisteilchen im Motorbereich und im Schalldämpfer ansammeln und diese verstopfen. Der Eisaufbau blockiert die Pumpe bis Umgebungsluft oder eine andere Komponente das Eis schmelzen kann. Für die Lösung des Problems wurden verschiedene Ansätze entwickelt, wie Heizungen, Warmwasserkanäle und andere auftauende Verfahren. All diese Bemühungen erhöhen jedoch den Wartungsaufwand und erfordern zusätzliche Betriebsmittel.

Die Lösung von Ingersoll Rand ist ein neues Pumpendesign, das die Luft aus der Kammer so schnell wie möglich entweichen lässt. Die Abluft kommt nicht mit kritischen Motorelementen, wie den Rollenventilen, in Berührung. Die Funktionalität dieses Designs beruht hauptsächlich auf einem innovativen Ventil, dem Quick DumpTM, das kalte und feuchte Abluft vor dem größeren Luftventil umleitet.

Problem: Das Blockieren

Konventionelle Ventile haben ein „unwuchtfreies" Design, bei dem das Ventil zu gleichmäßig ausgewogen ist. Luftventile, die dieses Design verwenden, generieren oft schwache Umschaltsignale und über Zeit auf beiden Seiten der Ventilmitte den gleichen Druck. Die Drücke heben sich gegeneinander auf und das Luftventil schaltet nicht um. Dadurch stellt die Pumpe ihren Betrieb ein. Die Ingersoll Rand Teams haben ein neues „unsymmetrisches" Ventil gestalten, das die Zentrierung des Luftventils vermeidet. Dieses Luftventildesign hat einen großen Durchmesser an einem Ende des Ventils und einen kleinen Durchmesser am gegenüberliegenden Ende, was einen optimalen Differenzdruck erzeugt. Da die Ventile immer auf eine Seite ausgerichtet werden, blockieren sie sogar bei einem niedrigem Lufteintrittsdruck nicht die Pumpe.

Problem: Schlechter Energiewirkungsgrad

Viele Hersteller verwenden eine Konfiguration aus O-Ringen auf dem Bolzen, um einen Luftverlust zu verhindern. Dieses Design bietet häufig nur eine unzureichende Dichtheit und verursacht durch den Druckverlust einen schlechten Wirkungsgrad. Das Ausblasen wird auch durch ein Ventildesign „Metall auf Metall“ verursacht. Bei dieser Bauart ist der Bolzen im Durchmesser etwas kleiner als die Bohrung was zu einem Spalt führt aus dem komprimierte Luft entweicht.

Die Ingersoll Lösung, genannt „D-Ventil“, besteht aus einer positiven Dichtung auf dem Steuerschieber, die aus einem U-Profil gebildet wird, um den Energiewirkungsgrad zu maximieren. Dieser Aufbau verhindert durch die positive Dichtung einen Luftverlust, wenn das Ventil umschaltet. Außerdem sind die Dichtungen wo möglich aus festen Materialien gemacht (zum Beispiel keramischen Bauelementen), um eine lange Lebensdauer zu ereichen. Sonderwerkstoffe, wie beschichtete Buchsen, werden verwendet, um die Reibung und die Abnutzung im Ventilmechanismus zu verringern oder zu beseitigen.

Bildunterschriften:

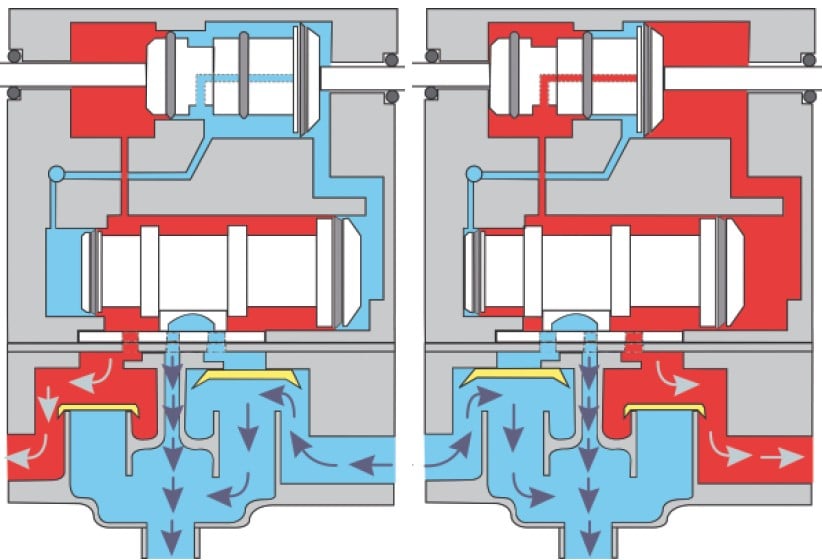

Valve Cut-away.jpeg: Das innovative Membranpumpendesign von Ingersoll Rand

QuickDump.jpeg: Quick-Dump-Ventile verhindern das Einfrieren

Exp_Pump_Group.jpeg: Die Expert-Serie ist mit innovativer Luftdruck-Motorentechnik ausgestattet

Contact: Karina Visciola

Email : Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

Website: www.fluids.ingersollrand.com

Problem: Einfrieren

Das Einfrieren ist ein chronisches Problem, bei dem sich der Motor festfrisst und daher in vielen Anwendungen scheitert. Das Einfrieren tritt auf, wenn sich komprimierte Luft entspannt, sich dabei abkühlt und die enthaltene Feuchtigkeit zu Eis wird. Die Lufttemperatur kann nach Messungen bis zu –30 °C erreichen. Dieser Effekt bewirkt, dass sich Eisteilchen im Motorbereich und im Schalldämpfer ansammeln und diese verstopfen. Der Eisaufbau blockiert die Pumpe bis Umgebungsluft oder eine andere Komponente das Eis schmelzen kann. Für die Lösung des Problems wurden verschiedene Ansätze entwickelt, wie Heizungen, Warmwasserkanäle und andere auftauende Verfahren. All diese Bemühungen erhöhen jedoch den Wartungsaufwand und erfordern zusätzliche Betriebsmittel.

Die Lösung von Ingersoll Rand ist ein neues Pumpendesign, das die Luft aus der Kammer so schnell wie möglich entweichen lässt. Die Abluft kommt nicht mit kritischen Motorelementen, wie den Rollenventilen, in Berührung. Die Funktionalität dieses Designs beruht hauptsächlich auf einem innovativen Ventil, dem Quick DumpTM, das kalte und feuchte Abluft vor dem größeren Luftventil umleitet.

Problem: Das Blockieren

Konventionelle Ventile haben ein „unwuchtfreies" Design, bei dem das Ventil zu gleichmäßig ausgewogen ist. Luftventile, die dieses Design verwenden, generieren oft schwache Umschaltsignale und über Zeit auf beiden Seiten der Ventilmitte den gleichen Druck. Die Drücke heben sich gegeneinander auf und das Luftventil schaltet nicht um. Dadurch stellt die Pumpe ihren Betrieb ein. Die Ingersoll Rand Teams haben ein neues „unsymmetrisches" Ventil gestalten, das die Zentrierung des Luftventils vermeidet. Dieses Luftventildesign hat einen großen Durchmesser an einem Ende des Ventils und einen kleinen Durchmesser am gegenüberliegenden Ende, was einen optimalen Differenzdruck erzeugt. Da die Ventile immer auf eine Seite ausgerichtet werden, blockieren sie sogar bei einem niedrigem Lufteintrittsdruck nicht die Pumpe.

Problem: Schlechter Energiewirkungsgrad

Viele Hersteller verwenden eine Konfiguration aus O-Ringen auf dem Bolzen, um einen Luftverlust zu verhindern. Dieses Design bietet häufig nur eine unzureichende Dichtheit und verursacht durch den Druckverlust einen schlechten Wirkungsgrad. Das Ausblasen wird auch durch ein Ventildesign „Metall auf Metall“ verursacht. Bei dieser Bauart ist der Bolzen im Durchmesser etwas kleiner als die Bohrung was zu einem Spalt führt aus dem komprimierte Luft entweicht.

Die Ingersoll Lösung, genannt „D-Ventil“, besteht aus einer positiven Dichtung auf dem Steuerschieber, die aus einem U-Profil gebildet wird, um den Energiewirkungsgrad zu maximieren. Dieser Aufbau verhindert durch die positive Dichtung einen Luftverlust, wenn das Ventil umschaltet. Außerdem sind die Dichtungen wo möglich aus festen Materialien gemacht (zum Beispiel keramischen Bauelementen), um eine lange Lebensdauer zu ereichen. Sonderwerkstoffe, wie beschichtete Buchsen, werden verwendet, um die Reibung und die Abnutzung im Ventilmechanismus zu verringern oder zu beseitigen.

Bildunterschriften:

Valve Cut-away.jpeg: Das innovative Membranpumpendesign von Ingersoll Rand

QuickDump.jpeg: Quick-Dump-Ventile verhindern das Einfrieren

Exp_Pump_Group.jpeg: Die Expert-Serie ist mit innovativer Luftdruck-Motorentechnik ausgestattet

Contact: Karina Visciola

Email : Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

Website: www.fluids.ingersollrand.com

Fordern Sie weitere Informationen an…