www.konstruktion-industrie.com

12

'09

Written on Modified on

ANDANTEX rüstet die innovativsten Label-Fertigungsmaschinen auf dem Markt aus

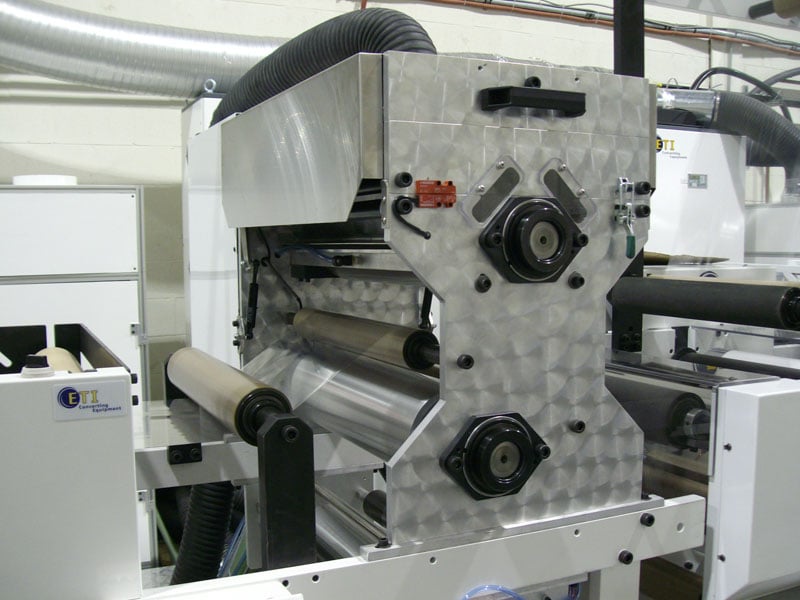

Das Unternehmen ETI Converting Equipment ist auf das Design von Maschinen für die Herstellung von Selbstklebeetiketten und Druckerpressen spezialisiert. Vor kurzem entwickelte ETI Converting Equipment ein revolutionäres Verfahren für die Behandlung eines Trägers, welches das Haftvermögen der Tinte, des Klebstoffs oder jeder anderen Beschichtung steigert. Als Ergebnis kann der Drucker jetzt einen viel billigeren Nicht-behandelten Film kaufen und beträchtliche Einsparungen in der Herstellung von Labels erzielen. Für diesen führenden Prozess bietet ANDANTEX USA Lösungen über den Partner MEROBEL (REDEX ANDANTEX Gruppe), einen Weltmarktführer für die Bahn-Spannungskontrolle.

François Bayzelon, President und CEO von ETI erklärt: „Unsere Technik bietet den Druckern die Möglichkeit, Selbstklebeetiketten herzustellen und dabei eine Kostenersparnis von 30 bis 70% bei den Rohstoffen zu erzielen.“ Die großen Einsparungen sorgen für eine Amortisation des Investments in weniger als einem Jahr. Das erste COHESIO-System wurde bei der LabelExpo im Jahr 2000 präsentiert. Seitdem wurden mehr als 70 Einheiten verkauft, mit einer jährlichen Steigerungsrate, die bis zu 20 Verkäufen im Jahr 2008 führte.

Das neuste ETI Substrat-Vorbehandlungssystem trägt die Bezeichnung ETI Corona Plasma Optimum oder abgekürzt ETI-CPO. Dieses Behandlungsverfahren wird in einem Gehäuse unter einer kontrollierten Schutzgasumgebung angewandt. Es sendet eine Koronaentladung auf die Oberfläche des Films (PP, BOPP oder PET). Dies führt zu einer gesteigerten Oberflächenladung, die für eine ausgezeichnete Benetzbarkeit und großartige Adhäsion von Klebstoff, Tinte oder jeder anderen Beschichtung sorgt. Das ETI-CPO-System kann mit der COHESIO-Anlage oder Upline auf einer Rotationspresse verwendet werden, welche die Vorderseite bedruckt bevor die Klebstoffbeschichtung erfolgt.

Diese Fronttechnologie erfordert eine perfekte Bahn-Spannungskontrolle. „Die Bahn-Spannungskontrolle ist notwendig, ganz gleich, in welchem Sektor die Anwendung erfolgt. Für uns ist dieses Thema sehr kritisch, da die Filme sehr dünn sind (15 bis 20 µm). Wir verwenden Fördergeschwindigkeiten von 120 m/Minute. Der Folie kann sich dann um 40 mm ausdehnen. Ohne eine ausgezeichnete Spannungüberwachung kann das Register nicht perfekt kontrolliert werden und es ist unmöglich, unser System zu implementieren. Das gewählte System hat eine strategische Bedeutung. Wir haben alle auf dem Markt verfügbaren Vorschläge analysiert und wählten ANDANTEX - ganz einfach weil sie die Besten sind. Die technische Unterstützung spielte auch eine entscheidende Rolle. MEROBEL-Produkte sind in all unseren COHESIO- oder METRONOME-Systemen eingebaut. ANDANTEX USA hat auch vorausschauend an das Potential des Unternehmens seit seiner Gründung geglaubt.“

Das MEROBEL Bahn-Spannungs-Kontrollsystem besteht hauptsächlich aus zwei komplementären Bauelementen: den EMP-Bremsen und der digitalen Steuerung DGT 300.

Die EMP-Bremsen wirken mit einem kontrollierten Drehmoment auf die Welle, um eine konstante Spannung während des Auf- oder Abwickelns zu halten.

Die EMP-Technologie ist äußerst zuverlässig (sehr lange, servicefreie Wartungsintervalle) und oft einfacher zu integrieren als Reibungssysteme. Sie ist auch günstiger und für den Anwender leichter zu bedienen als Motor- & Drives-Systeme. „Der bemerkenswerteste Unterschied ist die Zuverlässigkeit“, erklärt François Bayzelon. Diese Zuverlässigkeit ergibt sich aus zahlreichen technologischen Verbesserungen: die innovative Oberflächenbehandlung begrenzt die Abnutzung, Spezialstähle optimieren die magnetischen Eigenschaften und die Kugellager widerstehen hohen Temperaturen. Darüber hinaus erlaubt die Erfahrung von MEROBEL den Designteams die Arbeitsbedingungen der Maschinen genau zu simulieren und das Kühlsystem für komplexe Anwendung auszulegen (Kühlrippen, axiale Lüftung, radiale Lüftung oder Wasserkühlsysteme). Die restlichen Drehmomente wurden extrem verkleinert und die Magnetkreise wurden optimierten, um den linearen Betriebsbereich beträchtlich zu steigern. Die EMP-Bremsen und Kupplungen sind sauber. Das Design stellt eine fehlerlose Versiegelung gegenüber der Umwelt sicher, da diese Technik in Umgebungen zur Anwendung kommt, in denen Staubemissionen verboten sind (zum Beispiel in der Nahrungs- oder Pharmaindustrie).

Die digitalen Steuerungen DGT 300 wurden speziell für die Labelproduktion entworfen. Sie regulieren die Bahnspannung unabhängig von anderen Parametern: Produktelastizität, Spulenträgheit, zyklischer Betrieb, große Variationen im Durchmesser usw. Ihr weitreichendes Leistungsspektrum für vielfältige Anwendungen ermöglicht den Einsatz in offenen und geschlossenen Regelkreisen, wie beim ETI-System, für das ANDANTEX USA auch die Belastungssensoren liefert. Die MEROBEL-Lösungen sind in allen ETI-Anlagen integriert, wie den Auf- und Abwickel-Stationen sowie den Zwischenstationen zur Spannungskontrolle. Unter Verwendung eines benutzerfreundlichen Windows-PC oder der Fronttastatur erlauben die Steuerungen DGT 300 die Definition aller Anwendungsparameter, die für das Bahn-Spannungs-Kontrollsystem notwendig sind: Nothalt proportional zum Sollwert, Sanftanlauf, Freilauf- und Blockier-Modi, Taper-Koeffizient und Rollenwechsel ohne Maschinenhalt. Zahlreiche Regelungsoptimierungsfunktionen sind ebenso enthalten wie variable PID-Koeffizienten, offene und geschlossene Regelkreise, Trägheitskompensation und auch ein spezieller Algorithmus zum Gebrauch mit Motoren. Die Familie von digitalen Reglern ist kompatibel mit allen gängigen Sensortechniken, wie Ultraschallsensoren und allen Arten von Positions- und Kraftsensoren. Sie bietet eine sehr einfache Kalibrierung, da sie vollständig digital aufgebaut ist. Die Fernwartung und Fehlersuche von MEROBEL-Teams ist ebenfalls möglich.

„Wir erhalten eine Genauigkeit von 0,1 mm. Der Vorteil der Merobel-Lösung im Verhältnis zu einem fest verdrahteten Elektroniksystem ist, dass wir eine bessere Kontrolle des Prozesses haben“, erklärt Herr Bayzelon.

ETI ist ein kanadisches Unternehmen. Der Umsatz verteilt sich wie folgt: 25% in Nordamerika, 25% in Europa und 50% im Rest der Welt. ETI ist in 25 Ländern vertreten und beschäftigt in den Produktionsstätten bei Boucherville, Quebec, und in Shanghai, China, jeweils 50 Mitarbeiter.

Das neuste ETI Substrat-Vorbehandlungssystem trägt die Bezeichnung ETI Corona Plasma Optimum oder abgekürzt ETI-CPO. Dieses Behandlungsverfahren wird in einem Gehäuse unter einer kontrollierten Schutzgasumgebung angewandt. Es sendet eine Koronaentladung auf die Oberfläche des Films (PP, BOPP oder PET). Dies führt zu einer gesteigerten Oberflächenladung, die für eine ausgezeichnete Benetzbarkeit und großartige Adhäsion von Klebstoff, Tinte oder jeder anderen Beschichtung sorgt. Das ETI-CPO-System kann mit der COHESIO-Anlage oder Upline auf einer Rotationspresse verwendet werden, welche die Vorderseite bedruckt bevor die Klebstoffbeschichtung erfolgt.

Diese Fronttechnologie erfordert eine perfekte Bahn-Spannungskontrolle. „Die Bahn-Spannungskontrolle ist notwendig, ganz gleich, in welchem Sektor die Anwendung erfolgt. Für uns ist dieses Thema sehr kritisch, da die Filme sehr dünn sind (15 bis 20 µm). Wir verwenden Fördergeschwindigkeiten von 120 m/Minute. Der Folie kann sich dann um 40 mm ausdehnen. Ohne eine ausgezeichnete Spannungüberwachung kann das Register nicht perfekt kontrolliert werden und es ist unmöglich, unser System zu implementieren. Das gewählte System hat eine strategische Bedeutung. Wir haben alle auf dem Markt verfügbaren Vorschläge analysiert und wählten ANDANTEX - ganz einfach weil sie die Besten sind. Die technische Unterstützung spielte auch eine entscheidende Rolle. MEROBEL-Produkte sind in all unseren COHESIO- oder METRONOME-Systemen eingebaut. ANDANTEX USA hat auch vorausschauend an das Potential des Unternehmens seit seiner Gründung geglaubt.“

Das MEROBEL Bahn-Spannungs-Kontrollsystem besteht hauptsächlich aus zwei komplementären Bauelementen: den EMP-Bremsen und der digitalen Steuerung DGT 300.

Die EMP-Bremsen wirken mit einem kontrollierten Drehmoment auf die Welle, um eine konstante Spannung während des Auf- oder Abwickelns zu halten.

Die EMP-Technologie ist äußerst zuverlässig (sehr lange, servicefreie Wartungsintervalle) und oft einfacher zu integrieren als Reibungssysteme. Sie ist auch günstiger und für den Anwender leichter zu bedienen als Motor- & Drives-Systeme. „Der bemerkenswerteste Unterschied ist die Zuverlässigkeit“, erklärt François Bayzelon. Diese Zuverlässigkeit ergibt sich aus zahlreichen technologischen Verbesserungen: die innovative Oberflächenbehandlung begrenzt die Abnutzung, Spezialstähle optimieren die magnetischen Eigenschaften und die Kugellager widerstehen hohen Temperaturen. Darüber hinaus erlaubt die Erfahrung von MEROBEL den Designteams die Arbeitsbedingungen der Maschinen genau zu simulieren und das Kühlsystem für komplexe Anwendung auszulegen (Kühlrippen, axiale Lüftung, radiale Lüftung oder Wasserkühlsysteme). Die restlichen Drehmomente wurden extrem verkleinert und die Magnetkreise wurden optimierten, um den linearen Betriebsbereich beträchtlich zu steigern. Die EMP-Bremsen und Kupplungen sind sauber. Das Design stellt eine fehlerlose Versiegelung gegenüber der Umwelt sicher, da diese Technik in Umgebungen zur Anwendung kommt, in denen Staubemissionen verboten sind (zum Beispiel in der Nahrungs- oder Pharmaindustrie).

Die digitalen Steuerungen DGT 300 wurden speziell für die Labelproduktion entworfen. Sie regulieren die Bahnspannung unabhängig von anderen Parametern: Produktelastizität, Spulenträgheit, zyklischer Betrieb, große Variationen im Durchmesser usw. Ihr weitreichendes Leistungsspektrum für vielfältige Anwendungen ermöglicht den Einsatz in offenen und geschlossenen Regelkreisen, wie beim ETI-System, für das ANDANTEX USA auch die Belastungssensoren liefert. Die MEROBEL-Lösungen sind in allen ETI-Anlagen integriert, wie den Auf- und Abwickel-Stationen sowie den Zwischenstationen zur Spannungskontrolle. Unter Verwendung eines benutzerfreundlichen Windows-PC oder der Fronttastatur erlauben die Steuerungen DGT 300 die Definition aller Anwendungsparameter, die für das Bahn-Spannungs-Kontrollsystem notwendig sind: Nothalt proportional zum Sollwert, Sanftanlauf, Freilauf- und Blockier-Modi, Taper-Koeffizient und Rollenwechsel ohne Maschinenhalt. Zahlreiche Regelungsoptimierungsfunktionen sind ebenso enthalten wie variable PID-Koeffizienten, offene und geschlossene Regelkreise, Trägheitskompensation und auch ein spezieller Algorithmus zum Gebrauch mit Motoren. Die Familie von digitalen Reglern ist kompatibel mit allen gängigen Sensortechniken, wie Ultraschallsensoren und allen Arten von Positions- und Kraftsensoren. Sie bietet eine sehr einfache Kalibrierung, da sie vollständig digital aufgebaut ist. Die Fernwartung und Fehlersuche von MEROBEL-Teams ist ebenfalls möglich.

„Wir erhalten eine Genauigkeit von 0,1 mm. Der Vorteil der Merobel-Lösung im Verhältnis zu einem fest verdrahteten Elektroniksystem ist, dass wir eine bessere Kontrolle des Prozesses haben“, erklärt Herr Bayzelon.

ETI ist ein kanadisches Unternehmen. Der Umsatz verteilt sich wie folgt: 25% in Nordamerika, 25% in Europa und 50% im Rest der Welt. ETI ist in 25 Ländern vertreten und beschäftigt in den Produktionsstätten bei Boucherville, Quebec, und in Shanghai, China, jeweils 50 Mitarbeiter.

Fordern Sie weitere Informationen an…