www.konstruktion-industrie.com

15

'12

Written on Modified on

Innovative Kunststoffdirektverschraubungen optimal auslegen

(Forchtenberg) Prinzipiell stehen vier Verbindungstechniken für Kunststoffteile zur Verfügung. Neben dem Umspritzen separater Bauteile durch eine zusätzliche Komponente als Verbindungselement hat der Konstrukteur die Wahl zwischen Nieten, Gewindeeinsätzen sowie gewindeformenden Schrauben. Die beiden letzteren empfehlen sich als mechanisch hoch belastbar sowie wirtschaftlich – wenn bestimmte Voraussetzungen eingehalten werden.

Das Verschrauben von Kunststoffen hat sich in den letzten Jahren sehr gut etabliert. Lassen sich die Verbindungen im Vergleich zum Kleben oder Schweißen doch mehrfach lösen und wieder herstellen. Darüber hinaus ist ihre Betätigung für das Montieren als auch für das demontieren klar definiert – im Gegensatz z.B. zu Schnappverbindungen. Um diese zu lösen und zerstörungsfrei zu demontieren, muss man oft erst die Konstruktion analysieren. Außerdem verursachen Schraubverbindungen nur geringe Investitionen.

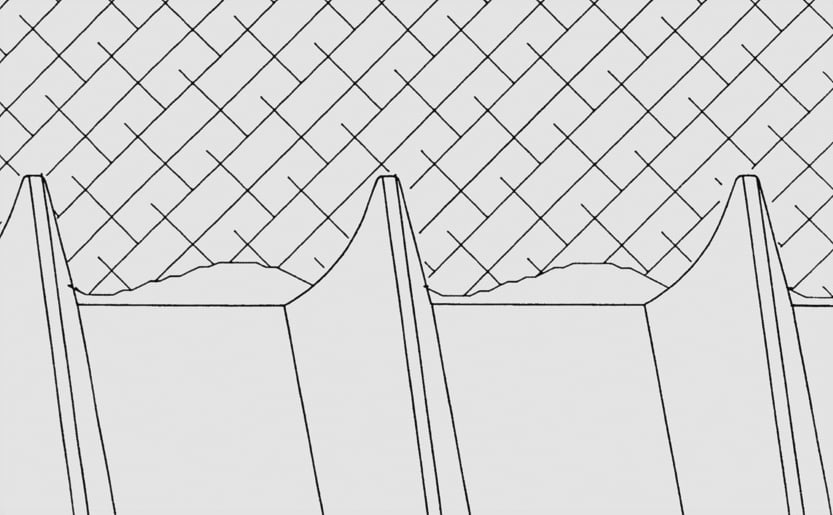

Ergänzend zu Gewindeeinsätzen weisen gewindeformende Schrauben laut Experten momentan das stärkste Wachstum auf. Vorteil: Es ist kein zusätzliches Element als Verschraubungspartner notwendig. Gleichzeitig entfällt somit ein Fertigungsschritt. Damit ein Gewinde entsteht, wird die Schraube in den Tubus eingedreht, wobei deren Flanken das Kunststoffmaterial verdrängen, das sich dazwischen anlagert (Bild 1). Verglichen mit Metallen existiert jedoch eine vielfache Anzahl von Kunststoffen. Hinzu kommt, dass diese Kunststoffe häufig mit Fasermaterial gemischt werden um entsprechende Eigenschaften zu erzielen. Jedes Material zeigt dabei andere Eigenschaften hinsichtlich der Reibung, dem Gleiten sowie dem Fließverhalten. Diese wirken sich unmittelbar auf die Schraubverbindung aus.

Generell gilt, dass nur eine große Überdeckung von Flanke und Kunststoff sichere Verbindungen ermöglicht. Beim Auslegen der Verbindung ist ein höherer Vorspannkraftverlust als bei Metallen zu berücksichtigen. Dies liegt an dem materialbedingten Kriech- und Relaxationsverhalten der Polymere. Es lässt sich zwar durch belastungsarme Konstruktionen optimieren aber nicht verhindern.

Ein optimal ausgelegter Tubus bestimmt also maßgeblich die Qualität der Kunststoffverschraubung. Problem: Allgemeine Empfehlungen in Handbüchern beziehen sich lediglich auf Metalle und bieten für Kunststoffe nur grobe Anhaltspunkte für eine Vorauslegung. Auch die Software-Programme von Rohstoffherstellern berücksichtigen nur Standardformeln und lassen sich nicht universell anwenden.

Spezielle Kunststoffschrauben vom Experten

Abhilfe bringen hier z.B. REMFORM®-Schrauben (Bild 2) von Arnold Umformtechnik. Sie bieten eine optimale Gewindeüberdeckung und sorgen für mechanisch hoch belastbare Verschraubungen. Da die ertragbaren mechanischen Lasten über Versuche ermittelt werden müssen, profitiert der Anwender von einem großen Messwertfundus des Herstellers, basierend auf zahlreichen Anwendungserfahrungen.

Durch die asymmetrische Gewindegeometrie (Bild 3) von REMFORM® werden die beim Einschrauben entstehenden Kräfte in die vorgesehene Richtung gelenkt. Das Ziel ist es, ein möglichst vollständig tragendes Gewinde auf der gesamten Länge des Schraubenschafts zu erreichen. Der Kunststoff soll sich nach der Relaxationsphase so tief wie möglich zwischen den Gewindegängen befinden. Um den Materialfluss zu verbessern, erhielt die vom Schraubenkopf abgewandte Gewindeflanke einen Radius. Dadurch gelangt das Polymer nahe an den Kerndurchmesser. Die dem Schraubenkopf zugewandte steilere Seite der Gewindeflanke fängt den in axialer Richtung verdrängten Kunststoff ab. Ein weiterer Effekt, den diese Gewindegeometrie hervorruft, sind kleine Radialspannungen bei der Gewindeformung. Dadurch ist beim Auslegen des Tubus eine reduzierte Wanddicke möglich. Dies ist deshalb von großer Bedeutung, da bei Kunststoff aus Kostengründen die Wanddicken minimiert werden sollen. Bestimmt doch dessen Trockenzeit mit rund 70% die Zykluszeit und damit die Kosten.

Die steile tragende Flanke der asymmetrischen Gewindeform gewährleistet hohe Ausreißkräfte und hohe Überdrehmomente (Drehmoment bei welchem der Kunststoff ausschert).

Gewindegeometrie sorgt für effektive Materialverlagerung

Die Gewindeform bewirkt ein niedriges Form-Moment, welches das Material wirkungsvoll verlagert. REMFORM® mit ihrer hohen Torsionsfestigkeit zeigt ein hohes Überdrehmoment, das sich dort bewährt, wo Schrauben durch hohe Torsionsbelastung in entsprechenden Anwendungsfällen brechen. Um Versagen durch Ausschälen des Muttergewindes zu verhindern, sorgt die steile tragende Flanke dafür, dass die meiste Kraft in axiale Richtung geleitet wird, wodurch entsprechend Vorspannkräfte generiert werden. Durch den optimierten Materialfluss des Kunststoffes wir eine hohe Differenz zwischen Form-Moment und Überdrehmoment erreicht. Dies führt bei einer automatisierten Schraubmontage zu einer hohen Prozesssicherheit für den Anwender. Das Anziehmoment kann sich in einem großen Spielraum zwischen beiden Werten bewegen. Dies stellt sicher, dass alle Maschinenelemente voll angezogen sind und die Gefahr ausgeschälter Gewindegänge ausgeschlossen ist. Die Radiusflanke in Verbindung mit der steilen Lastflanke reduziert die Radialspannungen, indem sie die Radialkräfte während des Gewindeformens und des Anziehens der Schraube minimiert. Die steile tragende Flanke überträgt die meisten der resultierenden Kräfte, die beim Anziehen entstehen.

Neben der Schraube selbst haben sich die Arnold-Experten u.a. auch mit den Einflussfaktoren auf die Prozesssicherheit beschäftigt. Beim Einsatz gewindeformender Schrauben in Kunststoff bestimmen folgende Parameter und Fertigungstoleranzen das Ergebnis:

- Die Festigkeit vom Werkstoff (Werkzeuggeometrie, Anspritzpunkte usw.)

- Die Kernlochdurchmessertoleranzen

- Der Konditionierungszustand des Kunststoffs (Feuchtigkeitsanteil)

- Die Schraubendurchmessertoleranzen

- Der Reibungskoeffizient der Schraube (Oberflächenbeschichtung)

- Werker- und Montageeinflüsse (Drehzahlen, Temperaturen usw.)

Für die jeweiligen Werkstoffe bietet Arnold Umformtechnik entsprechende Einbauempfehlungen. Exakte Werte zu den benötigten Einbaufaktoren lassen sich jedoch nur durch hinreichende Versuche mit den betreffenden Kundenbauteilen festlegen.

Zusammenfassung

Für Verbindungen mittels gewindeformenden Schrauben kommen meist spezielle Maschinenelemente zum Einsatz. Damit optimale Eigenschaften entstehen, werden überwiegend Schrauben mit optimierter Gewindegeometrie verwendet, z.B. die REMFORM®-Schraube von Arnold Umformtechnik. Da die verschiedenen Kunststoffe in Abhängigkeit vom Kundenbauteil hinsichtlich der Einschraubeigenschaften eine sehr große Toleranz aufweisen bedarf es zur optimalen Auslegung einer Schraubverbindung nach einer Vorauslegung des Bauteils weiterer Versuche am Kundenbauteil.

Asymmetrische Gewindeflanken erzielen besonders hohe Überdrehmomente bei kleinen Einschraubdrehmomenten. Optimierter Materialfluss sichert hohe Auszugskräfte. Die Mindestbruchdrehmomente erhöhen sich gegenüber herkömmlichen 30°-Flankenschrauben um rund 30%. Darüber hinaus ergibt sich eine höhere Sicherheit bei dynamischen Beanspruchungen. REMFORM® ist ein Lizenzprodukt der Firma Reminc USA und kann weltweit bezogen werden.

Ergänzend zu Gewindeeinsätzen weisen gewindeformende Schrauben laut Experten momentan das stärkste Wachstum auf. Vorteil: Es ist kein zusätzliches Element als Verschraubungspartner notwendig. Gleichzeitig entfällt somit ein Fertigungsschritt. Damit ein Gewinde entsteht, wird die Schraube in den Tubus eingedreht, wobei deren Flanken das Kunststoffmaterial verdrängen, das sich dazwischen anlagert (Bild 1). Verglichen mit Metallen existiert jedoch eine vielfache Anzahl von Kunststoffen. Hinzu kommt, dass diese Kunststoffe häufig mit Fasermaterial gemischt werden um entsprechende Eigenschaften zu erzielen. Jedes Material zeigt dabei andere Eigenschaften hinsichtlich der Reibung, dem Gleiten sowie dem Fließverhalten. Diese wirken sich unmittelbar auf die Schraubverbindung aus.

Generell gilt, dass nur eine große Überdeckung von Flanke und Kunststoff sichere Verbindungen ermöglicht. Beim Auslegen der Verbindung ist ein höherer Vorspannkraftverlust als bei Metallen zu berücksichtigen. Dies liegt an dem materialbedingten Kriech- und Relaxationsverhalten der Polymere. Es lässt sich zwar durch belastungsarme Konstruktionen optimieren aber nicht verhindern.

Ein optimal ausgelegter Tubus bestimmt also maßgeblich die Qualität der Kunststoffverschraubung. Problem: Allgemeine Empfehlungen in Handbüchern beziehen sich lediglich auf Metalle und bieten für Kunststoffe nur grobe Anhaltspunkte für eine Vorauslegung. Auch die Software-Programme von Rohstoffherstellern berücksichtigen nur Standardformeln und lassen sich nicht universell anwenden.

Spezielle Kunststoffschrauben vom Experten

Abhilfe bringen hier z.B. REMFORM®-Schrauben (Bild 2) von Arnold Umformtechnik. Sie bieten eine optimale Gewindeüberdeckung und sorgen für mechanisch hoch belastbare Verschraubungen. Da die ertragbaren mechanischen Lasten über Versuche ermittelt werden müssen, profitiert der Anwender von einem großen Messwertfundus des Herstellers, basierend auf zahlreichen Anwendungserfahrungen.

Durch die asymmetrische Gewindegeometrie (Bild 3) von REMFORM® werden die beim Einschrauben entstehenden Kräfte in die vorgesehene Richtung gelenkt. Das Ziel ist es, ein möglichst vollständig tragendes Gewinde auf der gesamten Länge des Schraubenschafts zu erreichen. Der Kunststoff soll sich nach der Relaxationsphase so tief wie möglich zwischen den Gewindegängen befinden. Um den Materialfluss zu verbessern, erhielt die vom Schraubenkopf abgewandte Gewindeflanke einen Radius. Dadurch gelangt das Polymer nahe an den Kerndurchmesser. Die dem Schraubenkopf zugewandte steilere Seite der Gewindeflanke fängt den in axialer Richtung verdrängten Kunststoff ab. Ein weiterer Effekt, den diese Gewindegeometrie hervorruft, sind kleine Radialspannungen bei der Gewindeformung. Dadurch ist beim Auslegen des Tubus eine reduzierte Wanddicke möglich. Dies ist deshalb von großer Bedeutung, da bei Kunststoff aus Kostengründen die Wanddicken minimiert werden sollen. Bestimmt doch dessen Trockenzeit mit rund 70% die Zykluszeit und damit die Kosten.

Die steile tragende Flanke der asymmetrischen Gewindeform gewährleistet hohe Ausreißkräfte und hohe Überdrehmomente (Drehmoment bei welchem der Kunststoff ausschert).

Gewindegeometrie sorgt für effektive Materialverlagerung

Die Gewindeform bewirkt ein niedriges Form-Moment, welches das Material wirkungsvoll verlagert. REMFORM® mit ihrer hohen Torsionsfestigkeit zeigt ein hohes Überdrehmoment, das sich dort bewährt, wo Schrauben durch hohe Torsionsbelastung in entsprechenden Anwendungsfällen brechen. Um Versagen durch Ausschälen des Muttergewindes zu verhindern, sorgt die steile tragende Flanke dafür, dass die meiste Kraft in axiale Richtung geleitet wird, wodurch entsprechend Vorspannkräfte generiert werden. Durch den optimierten Materialfluss des Kunststoffes wir eine hohe Differenz zwischen Form-Moment und Überdrehmoment erreicht. Dies führt bei einer automatisierten Schraubmontage zu einer hohen Prozesssicherheit für den Anwender. Das Anziehmoment kann sich in einem großen Spielraum zwischen beiden Werten bewegen. Dies stellt sicher, dass alle Maschinenelemente voll angezogen sind und die Gefahr ausgeschälter Gewindegänge ausgeschlossen ist. Die Radiusflanke in Verbindung mit der steilen Lastflanke reduziert die Radialspannungen, indem sie die Radialkräfte während des Gewindeformens und des Anziehens der Schraube minimiert. Die steile tragende Flanke überträgt die meisten der resultierenden Kräfte, die beim Anziehen entstehen.

Neben der Schraube selbst haben sich die Arnold-Experten u.a. auch mit den Einflussfaktoren auf die Prozesssicherheit beschäftigt. Beim Einsatz gewindeformender Schrauben in Kunststoff bestimmen folgende Parameter und Fertigungstoleranzen das Ergebnis:

- Die Festigkeit vom Werkstoff (Werkzeuggeometrie, Anspritzpunkte usw.)

- Die Kernlochdurchmessertoleranzen

- Der Konditionierungszustand des Kunststoffs (Feuchtigkeitsanteil)

- Die Schraubendurchmessertoleranzen

- Der Reibungskoeffizient der Schraube (Oberflächenbeschichtung)

- Werker- und Montageeinflüsse (Drehzahlen, Temperaturen usw.)

Für die jeweiligen Werkstoffe bietet Arnold Umformtechnik entsprechende Einbauempfehlungen. Exakte Werte zu den benötigten Einbaufaktoren lassen sich jedoch nur durch hinreichende Versuche mit den betreffenden Kundenbauteilen festlegen.

Zusammenfassung

Für Verbindungen mittels gewindeformenden Schrauben kommen meist spezielle Maschinenelemente zum Einsatz. Damit optimale Eigenschaften entstehen, werden überwiegend Schrauben mit optimierter Gewindegeometrie verwendet, z.B. die REMFORM®-Schraube von Arnold Umformtechnik. Da die verschiedenen Kunststoffe in Abhängigkeit vom Kundenbauteil hinsichtlich der Einschraubeigenschaften eine sehr große Toleranz aufweisen bedarf es zur optimalen Auslegung einer Schraubverbindung nach einer Vorauslegung des Bauteils weiterer Versuche am Kundenbauteil.

Asymmetrische Gewindeflanken erzielen besonders hohe Überdrehmomente bei kleinen Einschraubdrehmomenten. Optimierter Materialfluss sichert hohe Auszugskräfte. Die Mindestbruchdrehmomente erhöhen sich gegenüber herkömmlichen 30°-Flankenschrauben um rund 30%. Darüber hinaus ergibt sich eine höhere Sicherheit bei dynamischen Beanspruchungen. REMFORM® ist ein Lizenzprodukt der Firma Reminc USA und kann weltweit bezogen werden.

Fordern Sie weitere Informationen an…