www.konstruktion-industrie.com

05

'19

Written on Modified on

Daten sind das neue Gold

Atlas Copco Tools hat seine Vision von der Smart Factory konsequent weiterentwickelt. Wie sich die Fertigung ganzheitlich auf ein neues, höheres Niveau bringen lässt, zeigte das Unternehmen bei seiner Roadshow „Smart Connected Assembly – Powered by Data“ mit 44 Veranstaltungen im September 2019. Die intelligente Erfassung, Analyse und Nutzbarmachung von Daten beflügelt die Industrie 4.0 weiter in Richtung Zukunft.

Wie die meisten Roadshow-Besucher bestätigten, sind Daten das neue Gold für die produzierende Industrie. Von der Entwicklungs- und Designphase über den Prototypenbau in die Serienfertigung und in Wartungsprozesse hinein entstehen unablässig mehr Daten.

„Kein Wunder also, dass sich unter Entwicklern, Fertigungs- und Montageplanern, Qualitätsverantwortlichen und Instandhaltern eine regelrechte Goldgräberstimmung im positivsten Sinne ausbreitet“, beobachtet Henning Appiß diesen enorm wichtigen Trend: Immer mehr produzierende Unternehmen wollen die in ihrer Produktion anfallenden Daten bestmöglich nutzen, schildert der Businessmanager für Software von Atlas Copco Tools.

Um in einem stets globaler werdenden Markt Prozesse weltweit zu optimieren, die Qualität abzusichern oder um durch maßgeschneiderte Service- und Instandhaltungsaktivitäten zu profitieren. „Auf dem Gebiet der Montage gibt es die größten Wertschöpfungspotenziale, doch den Unternehmen fehlen oft die operativen Analysefunktionen, die zusammenkommenden Daten gewinnbringend in die Betriebsabläufe zu integrieren“, erfuhr Appiß aus zahlreichen Gesprächen.

`Roadshow 2.0’

Darum ging Atlas Copco Tools nach dem erfolgreichen Vorjahresdebut in die Zweitauflage seiner großen Roadshow zum Thema Smart Connected Assembly (SCA). Dem Titelzusatz `Powered by Data’ folgend, präsentierte die Veranstaltungsreihe ein datengestütztes ganzheitliches Konzept weit über das 2018 vorgestellte Industrie-4.0-Angebot für die Schraubtechnik hinaus.

Gemeinsam mit der Konzernschwester Atlas Copco Industrial Assembly Solutions (IAS) wurde im September das vollständige Fügetechnik-Portfolio für die vierte industrielle Revolution ausgerollt. Wer das 38-Tonnen-Messemobil besuchte, gewann einen tiefen Einblick in die smarte Montagewelt der Zukunft. In der generieren die intelligenten Werkzeuge und Lösungen von Atlas Copco kontinuierlich Daten, die unter Zuhilfenahme von Data Analytics und Machine Learning ausgewertet und angewendet werden.

Hunderte Besucher in Belgien, den Niederlanden und im deutschsprachigen Raum wollten mehr erfahren und kamen zu den insgesamt 44 branchenübergreifenden Veranstaltungen an 17 Orten. Gerne nutzten sie das Angebot eines intensiven Austauschs unter Fachleuten und ließen sich von dem enormen wirtschaftlichen Potenzial, das in unaufbereiteten Produktionsdaten ungenutzt schlummert, inspirieren.

Kontinuierliches Verbessern

„Smart Connected Assembly bietet eine Technologie, die über den kompletten Lebenszyklus eines Produkts hinweg Daten erfasst, analysiert und nutzbar macht“, erklärt Appiß das SCA-Konzept als perfekten harmonischen Kreislauf. Bei diesem greifen Entwicklung, Prototypenbau, Serienfertigung, Nacharbeit und Instandhaltung nahtlos ineinander. „Es gibt schlichtweg keine isolierten Bereiche mehr, alle Segmente gewinnen durch die erzielten Verbesserungen der anderen.“

Entwicklungsprozesse gemeinsam gestalten

Nachhaltiges Produzieren beginnt bereits in der Planungsphase. Jedes Produkt, das einmal gefertigt wird, startet beim Design. Schon hier, lange vor der eigentlichen Produktion und räumlich zumeist von ihr getrennt, können Informationen gesammelt werden, mit denen sich der Kundenprozess unterstützten lässt.

So kann Atlas Copco beispielsweise für eine ausgewählte Verbindungsart das produktivste oder ergonomischste Verfahren ermitteln und in Echtzeit auf das Verhalten ähnlicher Komponenten und Materialien zu Vergleichszwecken zurückzugreifen, noch bevor der erste Prototyp gebaut ist.

Der digitale Zwilling im Tech-Center des Herstellers oder in unserem Innovation Center bei IAS in Bretten definiert ein Produkt inzwischen so weit, dass wir gemeinsam mit den Entwicklern unserer Kunden Zugänglichkeitsprüfungen vornehmen, Anpassungen vorschlagen und komplexe Erprobungen konkret durchführen können.“

Prototypenbau flexibilisieren

Die digitalen Daten des Zwillings und reale Hardware kommen in der Prototypenstation zusammen. Entspricht das physikalische Verhalten einer Verbindung den Vorhersagen der Entwickler? Stimmen etwaige Setzerscheinungen mit dem jeweiligen Anzugsverfahren den vorausberechneten Werten überein?

Am Prototypen zeigt sich, ob alle Annahmen korrekt sind. Werkzeuge und Strategien werden validiert und gegebenenfalls neu ausgewählt sowie die Arbeitsinhalte für die Serienfertigung

definiert. „Nicht jedes Werkzeug ist für jede Verbindung geeignet. Doch durch die Kombination von Daten und Taten können wir in der Prototypenstation alle Komponenten und Schritte prüfen, die Prozesse gestalten und im Bedarfsfall modifizieren. Schon daher werden auch während des Protypenstadiums die wertvollen Datensätze in einer gemeinsamen Datenbank erfasst, analysiert und für weitere Bereiche der Produktion nutzbar gemacht.“

Gerade für global agierende Unternehmen ist besonders wichtig, dass weltweit nach einheitlichen Standards produziert wird. Diese Standards können hier optimal definiert und nach einer entsprechenden Freigabe per Knopfdruck an alle Standorte verteilt werden.

Ausgefeilte Datennutzung beschleunigt die Vorserien-Prozesse und senkt Kosten, sodass die Regelfertigung kann eher beginnen. Die effiziente Überführung aller Informationen und Vorgaben an jeden Ort in die Fertigungslinien erfolgt – ohne Medienbruch – auf dem kurzen Datenweg.

Serienfertigung optimieren

Moderne Serienfertigungen wenden heute vermehrt alternative Fügeverfahren an. Das klassische Punktschweißen von Stahl im Fahrzeugbau und die Schraubtechnik werden um neue Technologien und Werkstoffe ergänzt. Bestimmte Strukturen und Gewichtsreduzierungen bei gleich hoher Stabilität lassen sich überhaupt erst erzielen, wenn Bauteile zunehmend auch verklebt, durch Stanznietverfahren oder auch das Fließlochschrauben zusammengefügt werden.

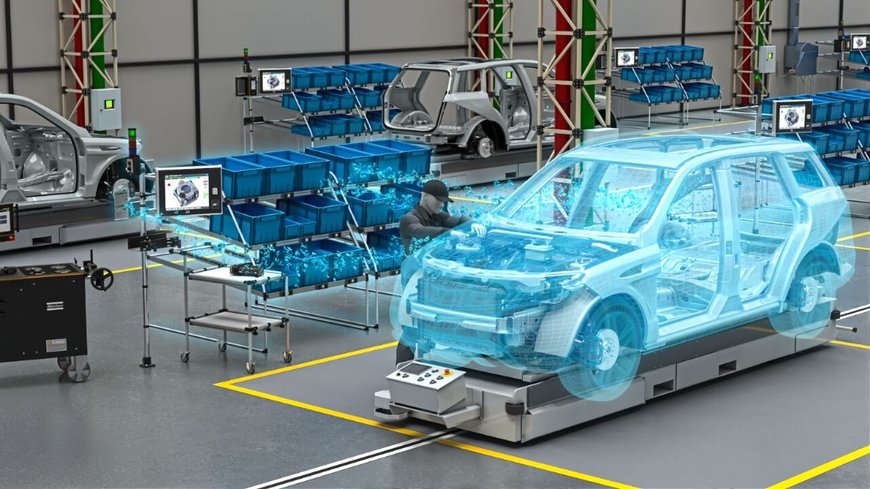

Diese neuzeitlichen Verfahren hat Atlas Copco in seinem Portfolio und rundet sie um optische Systeme zur automatisierten, visuellen Qualitätsüberwachung ab. Der virtuelle Bodyshop im Show-Truck führte die Anwendung der hybriden Fügeverfahren im Karosseriebau mit einem hohen Automatisierungsgrad eindrucksvoll vor und die Wiederverwendung der Daten aus der Prototypenstation wurden auch in einer realen Sitzfertigung praxisnah wiedergegeben.

Hier wird der Mitarbeiter von einer sogenannten Error-Proofing-Lösung sicher durch den Fertigungsprozess geleitet. Diese steuert die einzelnen Schritte und realisiert damit einen Poka-Yoke-Prozess, der Fehler durch technische Vorkehrungen sofort aufdeckt und verhindert.

Global standardisierte Prozesse

„Wir können unser umfassendes Wissen in Bezug auf die Anwendung aus der Schraubtechnik auf die anderen Fügetechniken übertragen. Das Importieren und Analysieren von Daten aus der Design- und Prototypenphase in die Serienfertigung versetzt uns in die Lage, für praktisch alle Werkstoffpaarungen die jeweils beste Fügelösung anzubieten“, wiederholt Appiß sein Credo vom Datensammeln, -analysieren und –nutzbarmachen.

Smart Connected Assembly könne in allen Fertigungsbereichen etwaige Qualitätsprobleme frühzeitig erkennen, Einsparpotenziale identifizieren und den technisch optimalen sowie wirtschaftlichsten Einsatz des jeweiligen Verfahrens gewährleisten.

„Durch datengestütztes zentrales Produktionsmanagement ermöglichen wir die globale Implementierung standardisierter Prozesse. Multinational tätige Hersteller können in derselben hohen Qualität an jedem Standort der Welt nach einheitlichen Standards produzieren. Und sollte während der Montage doch einmal ein Fehlerfall auftreten, kann der Reparatur- oder Nacharbeitsprozess direkt angestoßen werden. Alle Systeme sind miteinander vernetzt und übermitteln in Echtzeit die entsprechenden Daten an jeden gewünschten Punkt auf der Erde.“

Weniger Nacharbeit

Produktionslinien ist vielfach eine Nacharbeitsstation nachgegliedert, in die fehlerhafte Bauteile zur Schadensbehebung ausgeschleust werden. Hier ermöglicht SCA bedeutende Verbesserungen, weil der digitale Zwilling die Nacharbeitsstation über jedes Produkt genau informiert.

Die Produkthistorie mit allen vorangegangenen Schritten sowie protokollierten Mess- und Anziehwerten macht Korrekturmaßnahmen ohne langes Suchen punktgenau möglich. Das spart Arbeitsschritte wie Kosten gleichermaßen. Auch aus Nacharbeitsprozessen werden alle relevanten Daten erfasst, analysiert und nutzbar gemacht.

Ein zusätzlicher Ansatz der SCA-Philosophie liegt in einer Arbeitsweise, mit der auf Anhieb richtig montiert wird und eventuelle Korrekturen direkt am Montageplatz vorgenommen werden. „Im Idealfall macht unser bei der Roadshow gezeigtes Verfahren `First-Time-Right’ Nacharbeitsstationen auf lange Sicht überflüssig“, prognostiziert Henning Appiß.

Intelligent Instandhalten mit Data Driven Services

Außergewöhnlich stark wirkt das SCA-Konzept auch auf den Servicebereich, dessen Bedeutung künftig noch weiter wachsen wird. Datengestützte Analysen zeigen Optimierungspotenziale in den Bereichen Instandhaltung, Verschraubungsprozesse und selbst im Feld der gezielten Mitarbeiterqualifikation auf.

Produktionsausrüstungen, Steuerungen und Werkzeuge kommunizieren kontinuierlich und in Echtzeit Produktionsdaten, welche analysiert und interpretiert werden, um frühzeitig Handlungsbedarf über eine Service-App aufzuzeigen. „Das Dashboard dieser App macht den Zustand der Produktionsmittel völlig transparent und die durch ‚Machine Learning‘ gestützte Datenanalyse befreit von fixen Wartungsintervallen. Produktions- und Instandhaltungsverantwortliche werden im Falle von Trends oder Abweichungen direkt benachrichtigt.

Qualitätssicherung 4.0

Für das industrielle Qualitätswesen eröffnen sich durch die intensivierte Erfassung und Auswertung von Daten ebenfalls außerordentliche Möglichkeiten. Die auf der Roadshow gezeigte Quality-Assurance-Plattform bindet Qualitätsprozesse in die intelligent vernetzte Montage ein. Sie führt das Personal in definierten Schritten durch die Prüfprozedere und eliminiert zugleich die Gefahr von menschlichen Übertragungsfehlern, wie sie bei Prüflisten oder Excel-Tabellen immer gegeben ist.

Vernetzte Montagelösung = grenzenloser Nutzen

Durch die wiederkehrende Nutzung frühzeitig gewonnener Daten und das stetig engere Zusammenwirken von Software- und Hardwarelösungen über alle Ebenen hinweg liefert Atlas Copco als strategischer Partner messbare Mehrwerte für seine Kunden.

In der Erfassung und Auswertung aller verfügbaren Informationen in einem Datencenter sieht Henning Appiß den wahren Schlüssel zum Erfolg von Industrie 4.0. „Die fortschrittliche Verwendung dieser Daten ist nicht das Endziel, sondern der Einstieg in die Zukunft der Montage!“

www.atlascopco.com

Fordern Sie weitere Informationen an…