www.konstruktion-industrie.com

19

'20

Written on Modified on

Neue Herzen für Brennstoffzellen: Fraunhofer IWU forscht an zukunftsfähiger Serienproduktion

Am Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU entsteht moderne Fertigungstechnologie für Brennstoffzellen-Antriebe.

Ziel ist die schnelle und günstige Produktion in Großserie. Dafür konzentrieren sich die IWU-Forscherinnen und -Forscher in einem ersten Schritt direkt aufs Herz dieser Antriebe und arbeiten an Möglichkeiten, Bipolarplatten aus dünnen Metallfolien herzustellen. Auf der Hannover Messe präsentiert das Fraunhofer IWU diese und weitere zukunftsträchtige Forschungsaktivitäten zu Brennstoffzellen-Antrieben mit dem Rennwagen Silberhummel®. Vorab gibt es für Journalistinnen und Journalisten die Highlights auf der Hannover Messe Preview am 12. Februar 2020 in Halle 19.

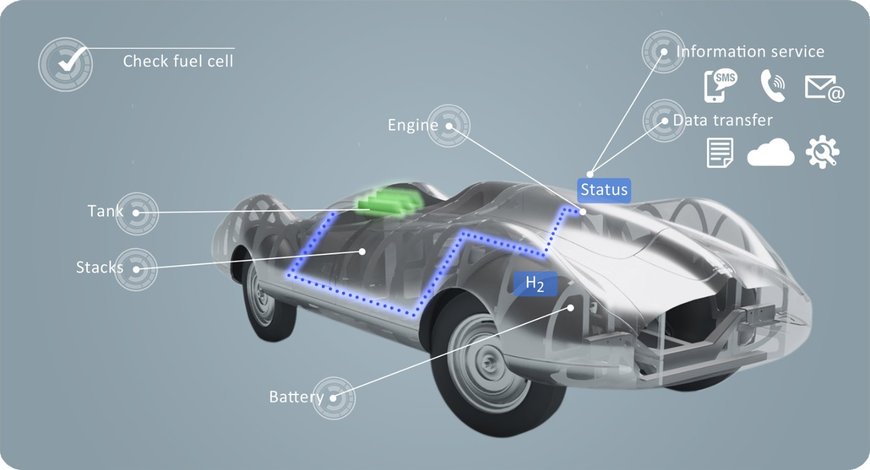

Um große Reichweiten zu erzielen, sind Brennstoffzellen bei der Bereitstellung von Energie in elektrischen Antrieben eine optimale Ergänzung zu Batterien. Brennstoffzellen herzustellen, ist aber nach wie vor kostenintensiv, sodass immer noch relativ wenige Fahrzeugmodelle in Deutschland mit dieser Antriebstechnologie auf dem Markt verfügbar sind. Die Forscherinnen und Forscher am Fraunhofer IWU arbeiten nun an einer kostengünstigeren Lösung: »Wir denken ganzheitlich und betrachten alle Komponenten eines Brennstoffzellen-Antriebs.

Das beginnt bei der Bereitstellung des Wasserstoffs, betrifft die Auswahl der Materialien, die unmittelbar an der Stromerzeugung in Brennstoffzellen beteiligt sind, und geht bis hin zur Wärmeregulation in der Zelle selbst sowie im gesamten Fahrzeug«, erläutert Dipl.-Ing. Sören Scheffler, Projektleiter am Fraunhofer IWU in Chemnitz.

Brennstoffzellen: Schnelle und günstige Produktion in Großserie

In einem ersten Schritt konzentrieren sich die Forscherinnen und Forscher auf das Herz eines Brennstoffzellen-Antriebs: den »Stack«. In diesem Bauteil entsteht Strom in vielen übereinander gestapelten Zellen, die aus Bipolarplatten und Elektrolytmembranen bestehen.

»Wir erforschen, wie wir die konventionellen Grafit-Bipolarplatten durch dünne Metallfolien ersetzen können. Das ermöglicht, Stacks schnell und günstig in Großserie herzustellen. Die Produktivität wird so deutlich erhöht«, so Scheffler. Im Fokus steht dabei zudem das Thema Qualitätssicherung. Jede Komponente für Stacks wird direkt bei der Herstellung kontrolliert. So soll sichergestellt werden, dass ausschließlich zu 100 Prozent geprüfte Teile ihren Weg in Stacks finden.

Parallel dazu verfolgt das Fraunhofer IWU das Ziel, die Anpassungsfähigkeit des Stacks an die Umgebung und die Fahrsituation zu verbessern. Scheffler: »Unsere Annahme lautet: Um Wasserstoff zu sparen, kann eine dynamische Einstellung auf die Umgebungsvariablen – auch mit KI-Unterstützung – helfen. Es macht einen Unterschied, ob ein Antrieb bei hoher oder niedriger Außentemperatur genutzt wird oder ob er im Flachland oder im Gebirge eingesetzt wird. Bisher arbeiten Stacks in einem vorab festgelegten, starren Betriebsbereich, der diese umgebungsabhängige Optimierung nicht zulässt.«

Präsentation auf der Hannover Messe 2020 mit der Silberhummel®

Anschaulich wird der Forschungsansatz der Fraunhofer-Expertinnen und -Experten auf der Hannover Messe vom 20. bis 24. April 2020 mit ihrem Exponat »Silberhummel®«. Die Silberhummel® basiert auf einem in den 1940er-Jahren von der Auto Union konzipierten Rennwagen. Die Entwickler vom Fraunhofer IWU haben das Fahrzeug jetzt mit neu entwickelten Fertigungsverfahren nachgebaut und damit einen modernen Technologieträger geschaffen. Ziel ist es, die Silberhummel® mit einem elektrischen Antrieb auszustatten, der auf fortschrittlicher Brennstoffzellentechnologie basiert. Während der Messe wird diese Technologie bereits digital in das Fahrzeug projiziert.

Technologieträger Silberhummel®: Schnelle und günstige Produktion kleiner Stückzahlen

Die Karosserie der Silberhummel® selbst ist auch ein Beispiel für innovative Fertigungslösungen und Umformverfahren, die am Fraunhofer IWU entwickelt werden. Allerdings steht hierbei die wirtschaftliche Herstellung kleiner Stückzahlen im Vordergrund. Das Karosserieblech der Silberhummel® wurde nicht mit großen Pressen in Form gebracht, die aufwändig mit Werkzeugen aus Stahlguss betrieben werden. Stattdessen kamen Negativformen aus schnell zu bearbeitendem Holz zum Einsatz. Mit einem speziellen Dorn drückte eine dafür konstruierte Werkzeugmaschine das Karosserieblech Stück für Stück auf die Holzform.

Das Verfahren heißt in der Fachsprache »inkrementelles Umformen«. »Auf diese Weise entstehen gewünschte Bauteile viel schneller als mit dem konventionellen Verfahren – egal ob Kotflügel, Motorhauben oder sogar Seitenteile von Straßenbahnen. Die herkömmliche Herstellung der Werkzeuge, mit denen zum Beispiel Karosserieteile geformt werden, kann mehrere Monate in Anspruch nehmen. In unseren Versuchen haben wir gerade mal eine knappe Woche benötigt – von der Herstellung der Holzform bis zum fertigen Blech«, erklärt Scheffler.

Das Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU nimmt an der Hannover Messe Preview in Halle 19 am 12. Februar 2020 teil. Auf der Messe vom 20. bis 24. April finden Interessierte die Silberhummel® und das Institut auf dem Fraunhofer-Gemeinschaftsstand C18 in Halle 16.

www.fraunhofer.com

Fordern Sie weitere Informationen an…