www.konstruktion-industrie.com

17

'20

Written on Modified on

Innovationen bei SCARA-Robotern steigern Leistung und Zuverlässigkeit

Von Yamaha Motor Europe Factory Automation Section.

SCARA-Roboter können Pick&Place- und kleine Montageprozesse wie den Transfer von Werkstücken zwischen einzelnen Prozessen sowie das Schrauben und Dosieren automatisieren und beschleunigen. Sie können auch Funktionstests wie z. B. das Betätigen von Tasten durchführen.

Wie jede andere Prozessautomatisierungstechnologie vor ihnen müssen Roboter einen Mehrwert schaffen, indem sie die Produktivität steigern und die Kosten für ihre Besitzer senken. Bei jedem Industrieprojekt muss der Projektmanager ein wachsames Auge auf Geschwindigkeit und Taktzeit sowie auf Genauigkeit, Wiederholbarkeit und Zuverlässigkeit haben, um einen zufriedenstellenden Return-on-Investment zu gewährleisten.

Gleichzeitig entwickeln sich die Funktionen und die Leistung der SCARA-Roboter weiter. Neue Designs ermöglichen es kleineren Robotern, größere Aufträge zu bewältigen und hohe Auslenkungsgeschwindigkeiten zu erreichen, um die Taktzeit gering zu halten. Bildverarbeitungssysteme haben sich zu Plug&Play-Systemen entwickelt, die die Integration vereinfachen und eine einfachere Programmierung ermöglichen. Darüber hinaus werden neue Funktionen eingeführt, die den mechanischen Verschleiß reduzieren und die Wartung vereinfachen. Diese Entwicklungen lassen sich durch einen Blick unter die Haube der heutigen SCARA-Roboter genauer untersuchen.

Bewegung und Masseverteilung

Innovationen zur Verbesserung der Bewegungsregelung des Roboterkopfs tragen dazu bei, sowohl die Geschwindigkeit als auch die Positionsgenauigkeit zu erhöhen. Pick&Place-Prozesse erfordern perfekt geregelte Z-Achsen (Hub) und R-Achsen (Rotation).

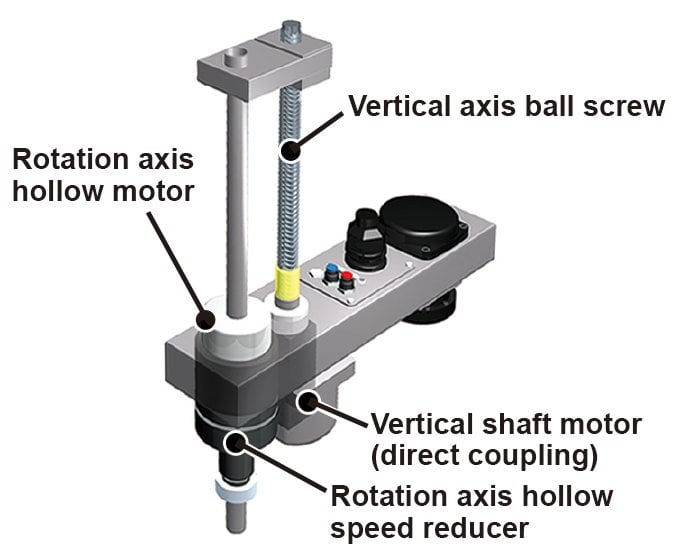

Üblicherweise wird die Bewegung der Z-Achse über eine Gewindespindel realisiert, die vom Vertikal-Spindelmotor angetrieben wird, während die R-Achse über einen Riemen vom Drehwellenmotor gesteuert wird. Beide Riemenantriebe können durch Direktantriebe ersetzt werden, die Alterung und die Gefahr von Bruch oder Dehnung der Riemen ausschließen, was zu einer höheren Langzeitgenauigkeit und reduzierter Wartung führt. Yamaha entwickelte einen direkten Kugelspindelantrieb für die riemenlose Z-Achsenregelung und nutzte dabei seine Erfahrung mit Einachsrobotern sowie ein kombiniertes System aus Hohlwellenmotor und koaxialem Untersetzungsgetriebe, das mehrere Vorteile für die R-Achsenbewegungssteuerung bietet (Bild 1).

Neben dem präzisen und langlebigen riemenlosen Antrieb ermöglichen der Hohlwellenmotor und das Untersetzungsgetriebe höhere Drehzahlen der R-Achse bei hohen Nutzlasten mit großem Versatz. Im Gegensatz zu einer herkömmlichen riemengetriebenen R-Achse, die beim Positionieren von Lasten mit großem Trägheitsmoment verzögern muss, kann der riemenlose Antrieb ein höheres Trägheitsmoment tolerieren, da die Roboterkopf-Drehachse direkt koaxial zum Untersetzungsgetriebe ist.

Darüber hinaus trägt die Optimierung der Antriebsübersetzungen dazu bei, die schnellstmögliche Drehzahl und x-y-Bewegung im gesamten Arbeitsbereich der Maschine zu erreichen, was zu kürzeren Zykluszeiten führt. Dies ist besonders wichtig für Prozesse, bei denen Objekte über große Entfernungen bewegt werden.

Die aktuelle Palette an SCARA-Roboter mit riemenlosem Antrieb decken Größen bis ca. 1200 mm Armlänge und ca. 50 kg maximaler Nutzlast ab. Kleinere Modelle bis herab zu ca. 120 mm und 1 kg maximaler Nutzlast ermöglichen es dem Anwender, hochleistungsfähige, platzsparende Montagezellen zu konfigurieren, die nur eine geringe Aufstellfläche beanspruchen.

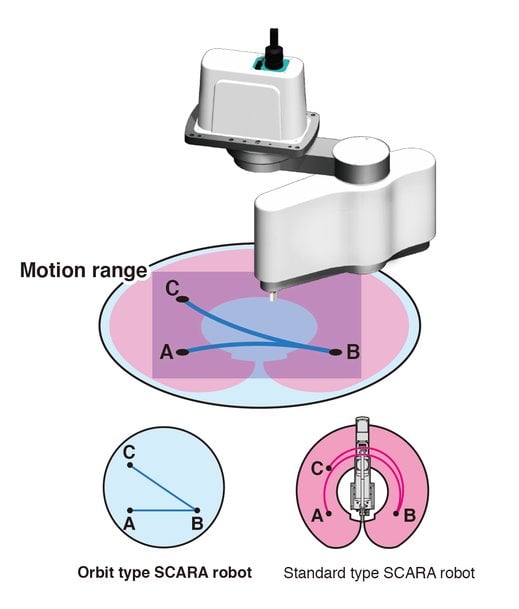

Bei besonders beengten Platzverhältnissen können deckenmontierte SCARA-Roboter jede beliebige Stelle innerhalb des Arbeitsbereichs erreichen (Bild 2), was den Platzbedarf des Prozesses minimiert.

Bild 2: Optimal ausbalancierte, deckenmontierte SCARA-Roboter verbinden hohe Geschwindigkeit mit Platzersparnis

Bei (deckenmontierten) Orbital-SCARA-Robotern ist die optimale Gewichtsverteilung der Schlüssel zu hohen Verfahrgeschwindigkeiten bei hoher Nutzlastfähigkeit. Yamaha verwendet leichte Materialien und nutzt sein Hohlwellen-Motor- und Getriebe-Know-how in Verbindung mit einer optimierten internen Motorpositionierung, um eine Standardzykluszeit für das Bewegen einer 1 kg Last (300 mm horizontal und 25 mm auf/ab) von nur 0,29 Sekunden zu erreichen, was etwa 36% schneller ist als bei Vorgängermodellen. Die maximale Nutzlast liegt bei 5 kg.

Ein weiterer Vorteil, der sich aus einer besseren Balance und einer geringeren Trägheit ergibt, ist die Reduzierung der Belastung des Montagerahmens, der zur Aufnahme des Roboters installiert werden muss. Dies ermöglicht ein leichtes, schlankes Design, das Kosten spart und die Installation im Werk erleichtert.

Innovationen optimieren Anlagenverfügbarkeit

Die langfristige Positioniergenauigkeit und Beständigkeit gegen Umwelteinflüsse wie Feuchtigkeit, Staub und Fett kann durch den Ersatz optischer Drehgeber durch Magnetresolver zur Positionserfassung verbessert werden. Magnetresolver sind von Natur aus immun gegen Erschütterungen und elektrische Störungen, die optische Drehgeber beeinträchtigen können. Der Magnetresolver profitiert von einer einfachen Konstruktion mit nur wenigen elektronischen Bauteilen, die für mehr Zuverlässigkeit und Hochtemperaturbeständigkeit sorgt.

Darüber hinaus kann die konsequente Vereinfachung der Wartung einen wertvollen Beitrag zur Erhöhung der Anlagenverfügbarkeit leisten. Die Gestaltung der Abdeckungen hinsichtlich einfacher Demontage, ohne dass Kabel oder Rohrleitungen

gelöst werden müssen, ermöglicht es, notwendige Wartungen oder Reparaturen schnell durchzuführen. Darüber hinaus entfallen durch die neuesten Langzeitformulierungen der Schmierfette zeitaufwändige Demontagen und Schmierungen während der gesamten Lebensdauer des Geräts.

Plug&Play-Visionsystem

Ein optionales Visionsystem erweitert den Funktionsumfang des Roboters um die Suche nach Werkstücken und die Korrektur von Positionsabweichungen. In der Vergangenheit wurde die Bildverarbeitung getrennt vom Roboter gesteuert, was spezielle Bildverarbeitungskenntnisse erforderte, um das Bildverarbeitungssystem zu programmieren und die Ergebnisse für Roboteranweisungen zu nutzen. Die neuesten Bildverarbeitungssysteme beseitigen diese Hürde und lassen sich in das Roboterprogramm integrieren, um einen Plug&Play-Betrieb und eine deutlich kürzere Inbetriebnahmezeit zu ermöglichen.

Kommunikationsverzögerungen zwischen dem Bildverarbeitungs- und dem Robotersystem werden ebenfalls eliminiert. Das iVY2 Vision-System und die RCX340-Steuerung von Yamaha verbessern die Leistung weiter mit Innovationen wie dem neuen CTMOVE-Befehl, der einen kompletten Förderband-Trackingzyklus von der Startposition bis zur Komponentenaufnahme ausführt und dabei drei separate Anweisungen ersetzt, um die Aufnahme und Platzierung von bis zu 100 Teilen pro Minute zu ermöglichen.

Spezielle Anforderungen

Schließlich können neue Konfigurationen in Betracht gezogen werden, um speziellen Anforderungen gerecht zu werden. Die SCARA-Roboter für Invers-Wandmontage sind speziell dafür ausgelegt, das Werkstück von unten anzuheben, was eine Kontamination durch herabfallende Partikel wie Staub oder Feuchtigkeit verhindert, die sich auf der Oberfläche des Roboters angesammelt haben könnten. SCARA-Roboter sind auch als Reinraumroboter erhältlich, die von einem riemenlosen Betrieb profitieren, der Verunreinigungen durch Abrieb eliminiert, und mit einer integrierten Absaugung an der Rückseite der Maschine zur Vermeidung von Staubemissionen beiträgt.

Fazit

Das Design der SCARA-Roboter wird kontinuierlich auf viele subtile Arten verbessert – vom Rotationskopf bis zur Steuerungsschnittstelle – um Leistung, Geschwindigkeit und Zuverlässigkeit zu erhöhen und so eine höhere Produktivität sowie einen schnelleren Return-on-Investment zu ermöglichen.

www.yamaha-motor-im.eu

Fordern Sie weitere Informationen an…