www.konstruktion-industrie.com

20

'12

Written on Modified on

Cleancon – Technische Sauberkeit in der Verbindungstechnik

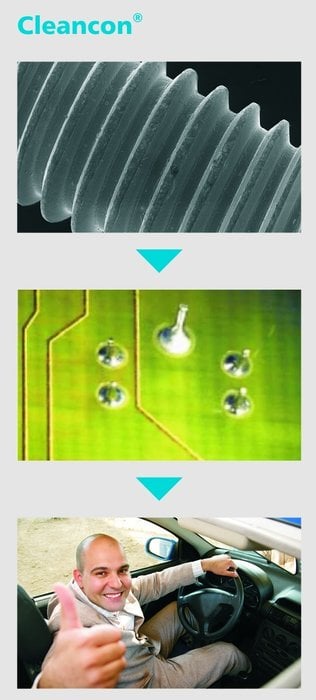

Bei modernen Systemen in der Automobilindustrie und Elektronik können bereits 500, 200 oder gar nur 100 µm große Partikel Fehlfunktionen oder komplette Systemausfälle verursachen. Und nicht selten gelangen die Störteilchen durch Verbindungselemente auf das Bauteil. Mit dem Sauberkeitskonzept Cleancon entwickelte Arnold Umformtechnik einen Prozess, der durch die ganzheitliche Betrachtung von der Produktion bis zur Montage der Verbindungselemente das Risiko von Systemausfällen durch Partikel ausschließt.

Durch die Einführung des Cleancon-Prozesses erfüllen die Verbindungselemente sehr hohe Sauberkeitsanforderungen, was zu einer verbesserten Montagsicherheit beiträgt.

Je kompakter Aggregate und Baugruppen werden, desto anfälliger reagieren sie auf Partikel. Selbst mikroskopisch kleine Metallteilchen können enormen Schaden anrichten, beispielsweise wenn sie einen Leiterbahnabstand überbrücken. Diese „Störfaktoren“ gelangen nicht nur während der Fertigung auf Bauteile, sondern auch beim Transport, der Montage sowie durch Verbindungselemente wie Schrauben und Muttern.

Lösung für bedarfsgerechte Sauberkeit

Um Verbindungselemente als Verschmutzungsquelle auszuschließen und die erforderliche technische Sauberkeit wirtschaftlich herzustellen, entwickelte Arnold Umformtechnik mit Cleancon ein ganzheitliches Konzept (Bild 1). Es beinhaltet neben der sauberkeitsgerechten Fertigung, Kontrolle und Verpackung der Schrauben und Muttern auch deren Montage sowie die Umgebung, in der diese durchgeführt wird. Dabei arbeitet der Hersteller von Verbindungselementen und Kaltfließpressteilen mit Partnern aus den Bereichen Verarbeitungstechnik und Sauberkeitsanalyse zusammen.

Erster Schritt ist ein Anforderungsprofil, in dem gemeinsam mit dem Kunden bauteilspezifische Eigenschaften, die erforderliche technische Sauberkeit, Spezifikationen zur Sauberkeitskontrolle, Verpackungsvorschriften sowie Informationen über die Applikation und das Umfeld definiert werden.

Optimierte Prozesse – von der Konstruktion bis zu Verpackung

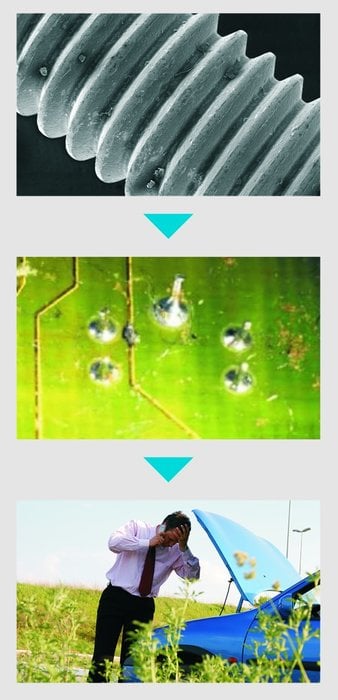

Die spätere Reinigbarkeit und wirtschaftlich erzielbare Sauberkeit der Verbindungselemente und Kaltfließpressteile spielt bereits bei deren Konstruktion eine Rolle. Dies stellt auch sicher, dass die Teile keine geometrisch bedingten Partikelquellen wie beispielsweise scharfe Kanten aufweisen, die beim Transport und der späteren Verarbeitung Abrieb und Partikel verursachen können. Die Fertigung ist ebenfalls darauf ausgelegt, die Entstehung mikroskopisch kleiner Störteilchen zu minimieren, unter anderem durch Reinigungsprozesse zwischen den einzelnen Produktionsschritten.

Um hohe Sauberkeitsanforderungen zu erfüllen, durchlaufen die Teile am Ende der Fertigung eine Feinstreinigung in einem Sauberraum. In dieser reinraumähnlichen Umgebung wird falls erforderlich auch eine Gleitbeschichtung aufgebracht. Serienbegleitend finden im Cleancon-Labor Sauberkeitskontrollen nach VDA 19 hinsichtlich der Partikelgrößenverteilung und Gravimetrie statt.

Die Verpackung der Teile erfolgt ebenfalls im Sauberraum. Dafür entwickelte Arnold Umformtechnik das so genannte Cleanpac (Bild 2). Diese nach dem Zwiebelschalenprinzip aufgebaute Transportverpackung besteht aus einer lagefixierenden und antistatischen Innenverpackung sowie einer Außenverpackung. Die Lagefixierung verhindert bei Schüttgut Relativbewegungen der Teile und damit die Entstehung von Abrieb und Partikeln. Im Vergleich zu herkömmlichen Fertigungsprozessen wurde durch das Cleancon-Konzept die Anzahl metallischer Partikel auf den Bauteilen signifikant reduziert.

Rückverschmutzungen in der Montage vermeiden

Sobald die Teile zur Montage ausgepackt werden, besteht die Gefahr einer Rückverschmutzung – zum einen durch die Umgebung, zum anderen durch den eigentlichen Montageprozess. Um Kunden auch in diesen Bereichen zu unterstützen, arbeitet Arnold Umformtechnik mit Partnerunternehmen zusammen. Grundlage dabei sind die im 2010 erschienen Leitfaden „Technische Sauberkeit in der Montage – Umgebung, Logistik, Personal und Montage“, auch als VDA 19, Teil 2 bekannt, Empfehlungen für eine sauberkeitsgerechte Montage.

Im Bereich Verarbeitungstechnik geht es vor allem um Schraubsysteme. Denn sowohl bei Handschraubern als auch stationären Schraubsystemen lässt sich durch geeignete Technik die in Fügeprozessen auftretenden Partikelanzahl und -größen deutlich reduzieren. Dazu tragen unter anderem der Stufenförderer und die so genannte Schmutzbremse bei, die beispielsweise von der Weber Schraubautomaten GmbH in Wolfratshausen entwickelt wurden.

Neben der Vielzahl von Montageprozessen, durch die Partikel auf die Bauteile gelangen können, spielt auch die Umgebung als Verschmutzungsquelle eine Rolle. Informationen über die Partikelbelastung der Montageumgebung ermöglicht ein Partikelmonitoring beispielsweise mit Partikelfallen.

Bild 2: Arnold-Cleanpac

In der speziell für sauberkeitskritische Verbindungselemente entwickelten Verpackung werden die Bauteile als Schüttgut lagefixiert transportiert. Dies schließt Partikel erzeugende Relativbewegungen aus.

In der speziell für sauberkeitskritische Verbindungselemente entwickelten Verpackung werden die Bauteile als Schüttgut lagefixiert transportiert. Dies schließt Partikel erzeugende Relativbewegungen aus.

Fordern Sie weitere Informationen an…