www.konstruktion-industrie.com

23

'20

Written on Modified on

EIN BOHRER FÜR ALLE MATERIALIEN

Koreanischer Automobilhersteller erreicht durch den Einsatz des CoroDrill® 860-GM eine Standzeiterhöhung um 1.150 Prozent. Für profitablere Produktionsprozesse in der Automobilindustrie sind langlebigere Werkzeuglösungen elementar – allerdings sehen Hersteller häufig keinen Grund, ihre bestehende Werkzeugkonfiguration diesbezüglich anzupassen. James Thorpe, globaler Produktmanager bei Sandvik Coromant macht deutlich, dass langlebige Werkzeuge insbesondere hinsichtlich reduzierter Kosten pro Bauteil und einer erhöhten Gesamtproduktionsmenge eine Menge Vorteile bieten.

Unvorhersehbare Werkzeugstandzeiten ist einer der größten Kostenfaktoren in der automobilen Serienfertigung. Das liegt vor allem an den hochautomatisierten Prozessen und modernster Roboter- und Automatisierungssysteme, wodurch Produktionsunterbrechungen hier besonders zeit- und kostenintensiv sind. Somit gilt für Automobilhersteller, Werkzeugausfälle um jeden Preis zu verhindern. Um das zu erreichen werden meistens Werkzeugwechselintervalle gewählt, die kürzer sind als es die maximale Werkzeugstandzeit eigentlich erlauben würde – vor allem weil Materialschwankungen bei Automobilkomponenten minimal sind. Auf diese Weise wird auf vorhersehbare und sichere Werkzeugwechsel gesetzt, anstatt zu versuchen, die Werkzeugstandzeit zu maximieren, um mehr Komponenten zu bearbeiten.

Multimaterial-Bohren

Um längere Werkzeugstandzeiten realisieren zu können, hat Sandvik Coromant nicht nur die Zeit, die ein Werkzeug im Eingriff ist, sondern auch das Bohrer-Design selbst in den Blick genommen. Gemäß dieses Ansatzes konstruierte das schwedische Unternehmen den CoroDrill 860 mit verbesserter -GM-Geometrie, einem neuen Vollhartmetallbohrer, der für eine Vielzahl von Materialien und Anwendungen in allen Industriesegmenten optimiert ist.

Dank seines umfassenden Know-hows entwickelte der Weltmarktführer für Werkzeuge und Zerspanungslösungen eine neue Sorte, die mithilfe eines einzigartigen feinkörnigen Hartmetallsubstrat namens X1BM eine erhöhte Härte bei gleichbleibender Zähigkeit erreicht. Darüber hinaus besitzt der Bohrer eine Spitze mit PVD-Mehrfachbeschichtung, welche der Schlüssel zur Verbesserung der Werkzeugproduktivität und zur Erzielung einer konstanten Werkzeugstandzeit in vielen Werkstoffen ist. Insgesamt punktet das Werkzeug so mit einer ausgezeichneten Stabilität und Bearbeitungssicherheit sowie einer verbesserten Werkzeugstandzeit in Gusseisen, Stahl, rostfreiem Stahl, gehärteten Stählen und NE-Metallen.

Beurteilung der Werkzeugstandzeit

Eine geeignete Möglichkeit zur Beurteilung der Werkzeugstandzeit ist die Messung der abgetragenen Materialmenge. Der CoroDrill 860-GM verfügt zur Steigerung der Produktivität über ein innovatives, poliertes Spankanal-Design, das die Spanabfuhr verbessert und eine höhere Bohrungsqualität erzielt. Auf diese Weise können die Wärmeentwicklung im Werkzeug reduziert und eine hohe Kernfestigkeit sowie minimierte Schnittkräfte beim Bohren erreicht werden.

Wie alle Vollhartmetallbohrer von Sandvik Coromant ist auch der CoroDrill 860-GM nicht nur auf eine optimierte Leistungsfähigkeit, sondern auch auf Vielseitigkeit ausgelegt. Damit kann er in vielen unterschiedlichen Anwendungen und Materialien sowie in verschiedenen Branchen eingesetzt werden. Die geeigneten Werkstoffgruppen sind ISO-P (von unlegierten bis zu hochlegierten Werkstoffen), ISO-M (schwer zerspanbare rostfreie Stähle, austenitische Stähle und Duplex-Stähle), ISO-K (Grau- und Sphäroguss sowie Gusseisen mit Vermiculargraphit), ISO-H (Stähle mit einer Rockwell-Härte zwischen 45-65 HRc ) und ISO-N (weichere NE-Werkstoffe wie Aluminium, Kupfer und Messing).

Verbesserte Geometrie

Das verbesserte Design des CoroDrill 860-GM bezieht sich vor allem auf das Design des Bohrers selbst. Dazu zählen eine fortschrittliche, optimierte Spitzen- und Spankanalgeometrie, eine gesteigerte Kernfestigkeit sowie verstärke Eckfasen, Kantenpräparation zur Beseitigung von Mikrodefekten an der Schneide und eine doppelte Führungsfase zur Verbesserung der Bohrstabilität. Außerdem verfügt die Bohrerspitze über präzise Freiwinkel und eine verbesserte Oberflächenqualität.

Diese Konstruktionsmerkmale stabilisieren das Bohrwerkzeug, wodurch eine Reduzierung der Gratbildung am Bohrungseintritt und -austritt sowie Verbesserungen der Bohrungstoleranz, des Finish und der Geradheit erreicht werden. Der Bohrer sorgt zudem für einen beständigen Verschleißverlauf und liefert eine ausgezeichnete Bohrungsgenauigkeit.

Erhöhung der Werkzeugstandzeit

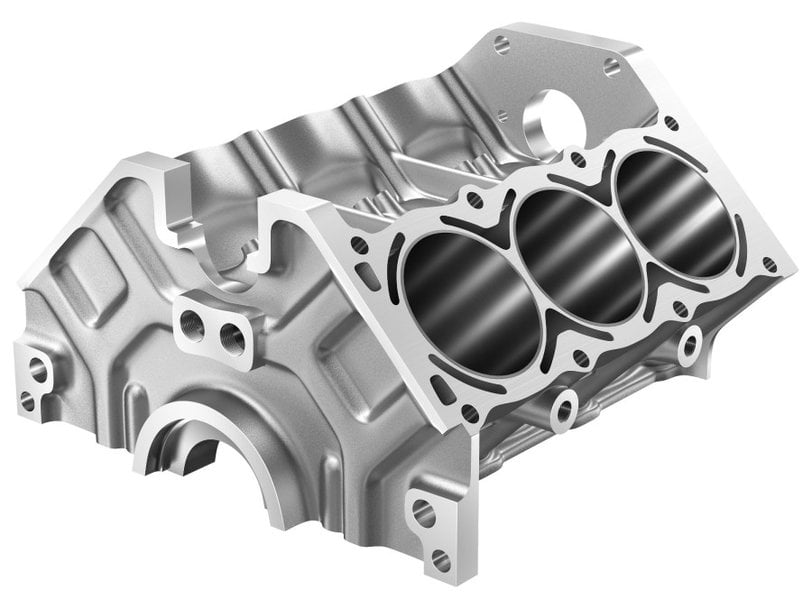

In der Automobilindustrie konnte sich der CoroDrill 860-GM bereits beim Bohren von Motorblöcken, Gehäusen, Flanschen und Krümmern beweisen. Neben der Automobilindustrie und dem allgemeinen Maschinenbau eignet sich der Bohrer auch für alle Anwendungen, bei denen die Bohrungsqualität von entscheidender Bedeutung ist – beispielsweise in den Bereichen Luft- und Raumfahrt, Öl und Gas oder erneuerbare Energien.

Eines der auffälligsten Ergebnisse, die bisher mit dem CoroDrill 860-GM erzielt wurden, stammt von einem koreanischen Automobilhersteller. Hier mussten Durchgangsbohrungen in Getriebeanschlussstücke gebohrt warden – je Komponente acht Bohrungen mit einem Durchmesser von 8,2 mm und einer Tiefe von 10 mm. Mit der bestehenden Lösung konnten bei einer Schnittgeschwindigkeit von 80 m/min und einem Vorschub von 381 mm/min 200 Bauteile produziert werden, also insgesamt 1.600 Bohrungen. Im Vergleich dazu ließen sich mit dem CoroDrill 860-GM 2.300 Bauteile herstellen; die 18.400 Löcher wurden mit einer Schnittgeschwindigkeit von 100 m/min und einem Vorschub von 814 mm/min zerspant. Unterm Strich stand also eine Werkzeugstandzeiterhöhung um 1.150 Prozent. Des Weiteren profitierte der koreanische Automobilhersteller von einer Produktivitätssteigerung, die zu deutlich reduzierten Kosten pro Bauteil beitrug. Von ähnlichen Ergebnissen berichteten auch andere Automobil-Kunden auf der ganzen Welt.

Eine gute Wahl

Die Fähigkeiten des CoroDrill 860-GM gehen über seine Bearbeitungssicherheit und die erhöhte Werkzeugstandzeit hinaus. Da der Bohrer für fast alle Materialien eingesetzt werden kann, kann der Werkzeugbestand reduziert und die Maschinenflexibilität verbessert warden. Dies führt zu reduzierten Rüstzeiten und Kostensenkungen. All dies zeigt, dass Automobilhersteller die positiven Effekte optimierter Bohrer wie dem CoroDrill 860-GM in den Blick nehmen sollten – insbesondere die längerfristigen Vorteile.

www.sandvik.coromant.com

Fordern Sie weitere Informationen an…