Automatisierung in der Welt der Düfte

Jungheinrich baut automatisiertes Intralogistiksystem für LUZI AG.

- Schweizer Duftexperte errichtet mit Jungheinrich automatisiertes Lager im neuen Produktionswerk in Dietlikon.

- Palettenlift verbindet Automatiklager im Untergeschoss mit Warenein- und Warenausgang im Erdgeschoss sowie der Produktion im ersten Obergeschoss.

- Jungheinrich Warehouse Control System (WCS) steuert effizienten Automatikbetrieb.

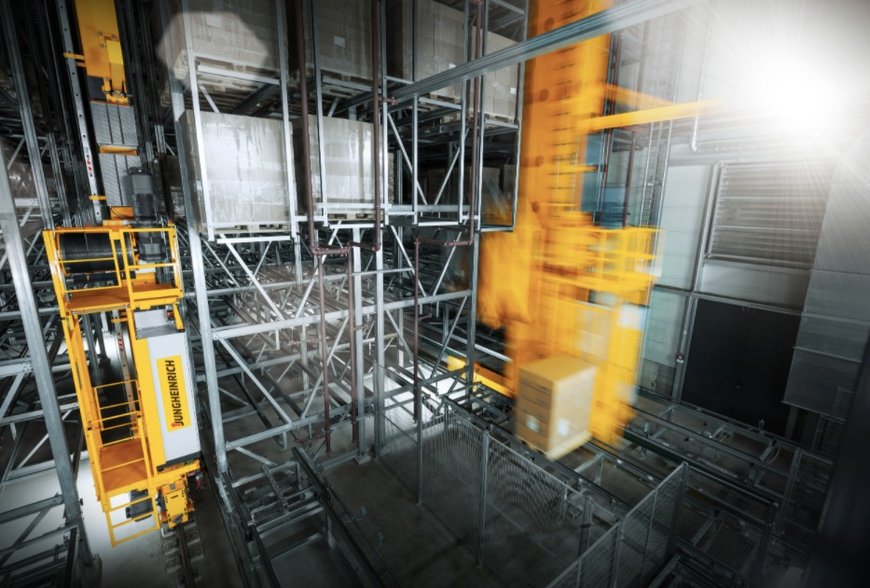

LUZI fragrance compounds, ein Schweizer Familienunternehmen, das sich seit 1926 hochwertigen Duftstoffkomponenten verschrieben hat, expandiert und investiert in einen neuen zentralen Firmensitz in Dietlikon bei Zürich. Jungheinrich hat den Zuschlag für die Realisierung des automatisierten Lager- und Materialflusssystems erhalten. Das zweigassige Inhouse-Regal mit 800 Stellplätzen bietet eine doppelttiefe Lagerung für zwei Industriepaletten pro Regalfach bei einem maximalen Palettengewicht von 1.400 kg. Die Fertigstellung des Neubaus inklusive der 63 m langen, 15,8 m breiten und 6,7 m hohen Regalanlage ist für nächstes Jahr geplant.

Das gesamte Lager ist für unterschiedliche Gefahrenstoffklassen ausgelegt. Die Bereiche sind durch Brandschutzwände voneinander abgetrennt, zusätzliche Sprinkler verhindern das Übergreifen eines allfälligen Brandes auf benachbarte Lagerbereiche. Besonders macht die neue Anlage nicht nur ihr hoher Automatisierungsgrad, sondern auch die bauliche Anordnung: Das Lager befindet sich im Untergeschoss des Produktionsgebäudes. „Die beiden gassengebundenen Regalbediengeräte, die Jungheinrich in der Ausführung als Zweimaster liefert, fahren in Gruben, um Lagerhöhe zu gewinnen“, sagt Michael Hediger, Leiter Projekte Logistiksysteme bei Jungheinrich. Auch die Förder- und Steuerungstechnik inklusive Palettenlift liefert Jungheinrich an das Schweizer Unternehmen, das Düfte für Produkte wie Fine Fragrance, Body Care, Air Care oder auch für den Home-Care-Bereich entwickelt. Der automatische Palettenheber verbindet dabei alle drei Stockwerke der Gesamtlösung: das automatisierte Lager im Untergeschoss, den Warenein- und Warenausgang im Erdgeschoss sowie die Produktion im ersten Obergeschoss. Insgesamt wird das Lager an rund 220 Tagen im Jahr arbeiten und die Effizienz der Produktionsversorgung wesentlich erhöhen.

Organisiert wird der Materialfluss zur effizienten Versorgung der Produktion von LUZI mit den Rohstoffen aus dem Lager durch das Jungheinrich Warehouse Control System (WCS). Die Software optimiert die Abwicklung der Transportaufträge für die Automatikanlage, welche aus dem kundenseitigen System übermittelt wurden, zu den vorgegebenen Zielen. „LUZI steht für erstklassige Produkte, hohe Sicherheits- und Qualitätsstandards sowie kompetenten Beratungsservice“, berichtet Jürg Koller, Global CEO. „Nicht zuletzt deshalb haben wir uns für Jungheinrich als Partner für unsere neue Automatisierungslösung entschieden. Durch seine Expertise in diesem Bereich hat der Intralogistik-Experte Jungheinrich schon mehrfach unter Beweis gestellt, dass er für dieselben Werte steht.“

www.jungheinrich.com

Fordern Sie weitere Informationen an…