www.konstruktion-industrie.com

14

'14

Written on Modified on

Funktionelle Alternative zu herkömmlichen Blechfügeverfahren

Fließlochformende Schraube erspart vorbereitende Arbeitsschritte und zusätzliche Hilfsfügeelemente

(Forchtenberg) Im Automobilbau haben Leichtbauverfahren und damit auch der Multimaterialmix sowie hochfeste Werkstoffe längst ihren festen Platz gefunden. Jetzt geht es darum, die Verfahren für die Weiterverarbeitung der entsprechenden Bleche zu optimieren. Ein Beispiel sind die Flowform-Schrauben von Arnold Umformtechnik, die nicht nur hochwertige Verbindungen generieren sondern auch einen wirtschaftlichen Prozessablauf gewährleisten.

Die Verbindungselemente nutzen beim Verarbeiten das sogenannte Fließlochformen. Im Verarbeitungsprozess erwärmt sich durch die Kombination aus Axialkraft und relativ hoher Schrauberdrehzahl das Blech lokal an der Fügestelle. Nach dem Durchdringen des Materials formt die drei-runde Form von Flowform ein Mutterngewinde, welches im Reparaturfall eine metrische Schraube aufnehmen kann. Während und nach der drehmomentgesteuerten Montage passt sich der geformte Durchzug den Konturen der Schraube optimal an. „Es entstehen wasser- und gasfeste Verbindungen mit hohen Auszugskräften“, beschreibt Marcel Voigt, Vertriebsingenieur bei Arnold Umformtechnik, das Ergebnis. Mit Blick auf die Kosten und die Prozesseffizienz betont er: „Vorbereitende Arbeitsschritte am Bauteil, wie beispielsweise das Bohren, Stanzen und Gewindeschneiden, entfallen genauso wie das Einbringen zusätzlicher Hilfsfügeelemente wie zum Beispiel Muttern oder Clipse.“

Sicherer, flexibler und effizienter Verarbeitungsprozess

Das Flowform-Fügeelement lässt sich je nach Dicke des zu klemmenden Bauteils sowohl mit vorgelochtem Klemmblech einsetzen als auch ohne dieses. Durch die spezielle ballistische Spitzenform können Späne vermieden werden, welche Schmutz in den Verarbeitungsprozess bringen könnten, so das Unternehmen. „Herkömmliche Bohrschrauben erzeugen ihr Loch spanend, wodurch Einschraubtiefe verlorengeht. Die Bildung eines Durchzugs durch Materialverdrängung mit Flowform hingegen erzeugt im Prozess bessere Verbindungseigenschaften durch eine höhere Anzahl tragender Gewindegänge. Dadurch kann das Abschaltfenster für das Schraubgerät größer ausfallen, was für eine höhere Prozesssicherheit sorgt“, beschreibt Voigt die Vorteile dieser Verbindungslösung. Durch die mit der Schraubanlage abgestimmten Einschraubprogramme seien Montagezeiten von zirka zwei bis vier Sekunden möglich.

„Im Unterschied zu etablierten Blechfügeelementen wie Schweißmuttern und -schrauben, Nietmuttern, Clinchelementen, Schrauben-Muttern-Verbindungen und Einpresselementen vereint Flowform alle positiven Effekte der genannten Methoden: Sie lässt sich lösen, verbindet einseitig zugängliche Applikationen aus unterschiedlichen Materialien, verzichtet auf vorbereitende Arbeitsgänge, ermöglicht die freie Bauteilpositionierung sowie eine rückstandsfreie Verarbeitung und bietet schließlich die Wiederholverschraubung“, fasst Voigt zusammen.

Für die Kunden von Arnold Umformtechnik ergeben sich mit dem Einsatz des Fließloch formenden Blechverbindungselementes gleich mehrere Vorteile: Die Technik ist verwendbar für hybride Verbindungen sowie für mehrlagige, höherfeste und CFK-Anwendungen. Ein direktes Verschrauben ohne Vorloch ist gegeben, ebenso das Fügen bei nur einseitig zugänglichen Verbindungsstellen. Da kein Gewindeschneiden erforderlich ist, fallen keine Späne an und die Taktzeiten sind wesentlich geringer. So werden gleich mehrere Anwenderbedürfnisse gewährleistet: Sicherheit, Prozessfähigkeit, Zeitersparnis, eine reduzierte Teilevielfalt sowie ein Wettbewerbsvorteil durch geringere Kosten.

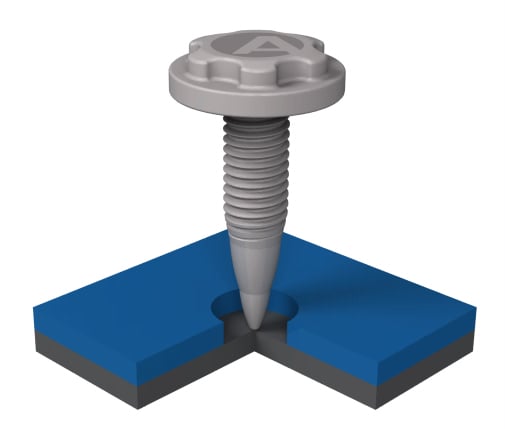

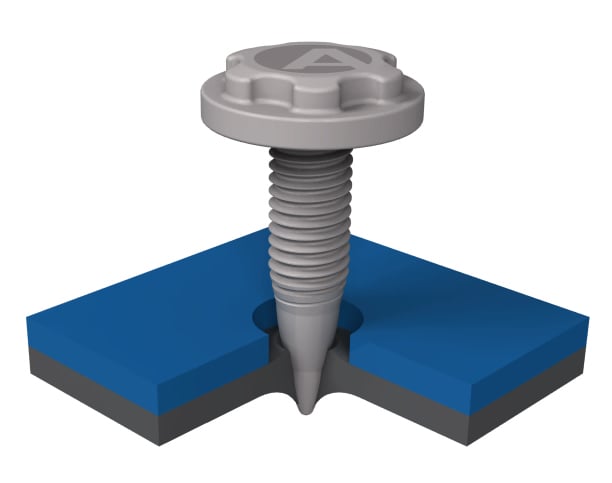

Bild2: Beim Arbeitsschritt "Fließloch formen" wird die Drehzahl eingeleitet, ebenfalls die Axialkraft. Anschließend wird die Fügestelle lokal plastifiziert und die Spitze dringt durch.

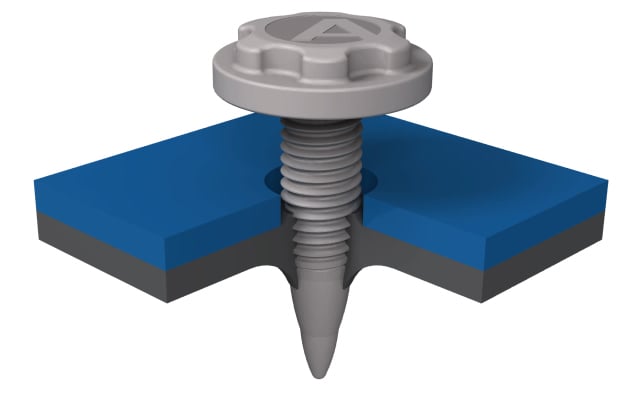

Bild3: Beim Schritt "Gewinde formen und einschrauben" wird die Drehzahl und die Axialkraft reduziert Es wird ein Mutterngewinde erzeugt, welches eine metrische Schraube aufnehmen kann.

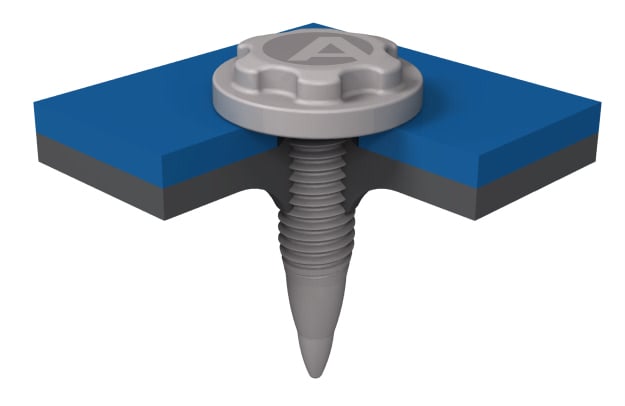

Bild4: Im letzten Arbeitsschritt wird die Schraube angezogen. Dabei wird die Drehzahl nochmals reduziert und die Axialkraft beibehalten. Es wird eine Vorspannkraft erzeugt durch ein Endanzugsmoment. Die Fügestelle kühlt anschließend ab.

Fordern Sie weitere Informationen an…