www.konstruktion-industrie.com

06

'21

Written on Modified on

KUKA REALISIERT VOLLAUTOMATISCHES TESTSYSTEM ZUR END-OF-LINE PRÜFUNG DER AKTUELLEN EDRIVE GENERATION

Am Standort Dingolfing, Deutschland, dem BMW Group Kompetenzzentrum für E-Antriebsproduktion wird die neueste Generation von elektrifizierten Antrieben produziert. KUKA realisierte hier ein vollautomatisches Testsystem zur Prüfung von bis zu acht unterschiedlichen Antriebsvarianten. Seit mehr als 35 Jahren integriert KUKA international erfolgreich Montage- und Testsysteme für die Automobilindustrie und optimiert deren Produktion durch effiziente Automatisierungslösungen.

Elektrifizierte Mobilität: Automatisierungslösungen von KUKA

Die Transformation der Automobilbranche ist weltweit in vollem Gange, Konzepte für eine elektrifizierte und nachhaltige Mobilität sind gefragt. Auch KUKA hat sich den Herausforderungen in der Produktion von Elektrofahrzeugen gestellt und ist perfekt im Bereich intelligenter Automatisierung für die Elektromobilität aufgestellt.

Für die Konzeption, Konstruktion und schließlich die erfolgreiche Inbetriebnahme des eDrive Testsystems investierte das KUKA Expertenteam, mit Sitz am Standort in Bremen, rund zwei Jahre. „Mit KUKAs Automatisierungs-Know-how helfen wir unseren Kunden eine sehr hohe Volumen- und Variantenflexibilität zu erreichen.“, sagt Stefan Horner, Project Manager bei der KUKA Assembly & Test in Bremen. „Das Besondere dieser Station: Die Möglichkeit eine sehr hohe Variantenvielfalt mit einem Automatisierungsrad von 100 % zu prüfen.“

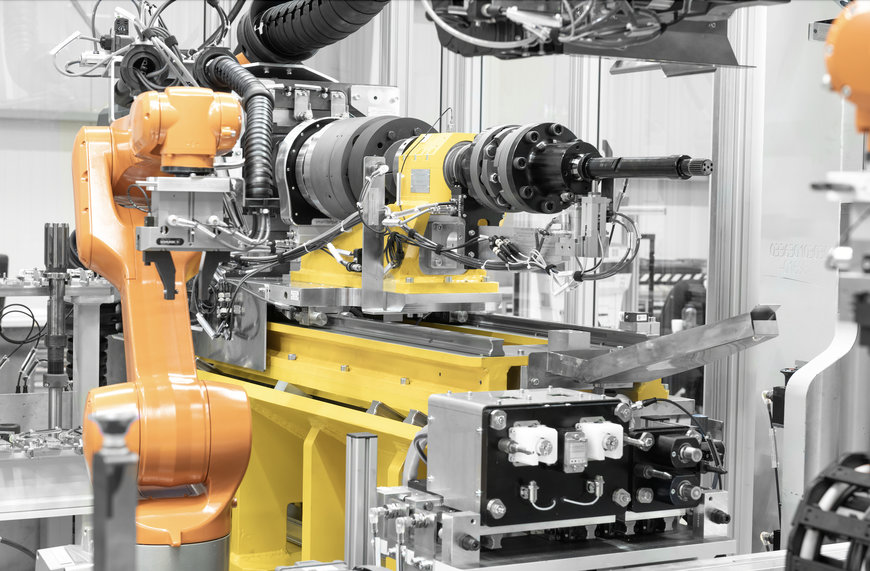

Schwenkeinheit zur individuellen Aufnahme der Prüflinge

Höchste Präzision bei maximaler Flexibilität

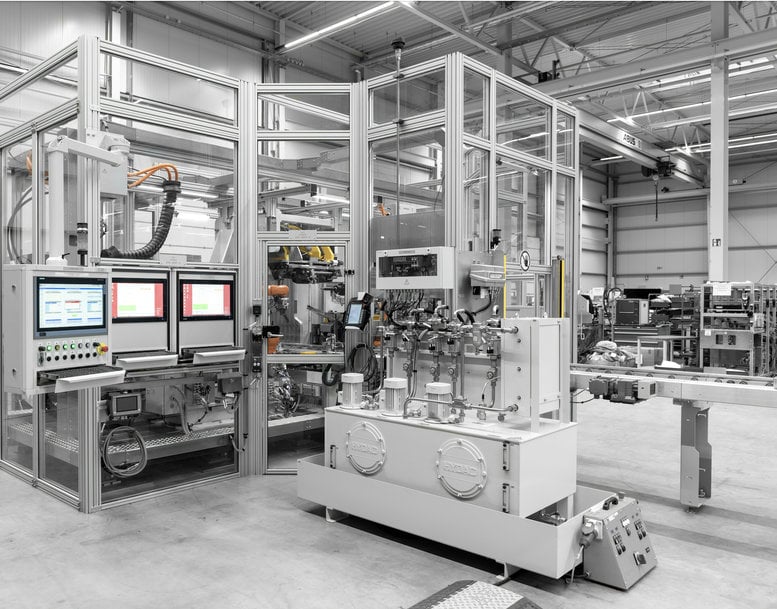

Die Anlage ist in zwei eigenständige Prüfbereiche untergliedert. Im ersten Bereich wird der Prüfling auf seine grundlegende Funktion, ohne adaptierte Abtriebswellen, sowie auf seine elektrische Sicherheit geprüft.

Der zweite Prüfbereich besteht aus Leistungsprüfungen, welche alle mit adaptierten Lastmaschinen erfolgen. Dort sorgt der Einsatz einer Schwenkeinheit sowie die sehr steifen, verstellbaren Verfahreinheiten zur Adaption der Prüflinge mit den Lastmaschinen, für eine maximale Variantenvielfalt. Die Schwenkeinheit dient hierbei zur Aufnahme und Positionierung der Prüflinge in der jeweils vorgeschriebenen Prüfposition. Hier können hohe Drehmomente per Driveline abgenommen werden. Dieses hochflexible Testsystem ermöglicht die Prüfung unterschiedlichster Typen auf einer Anlage. „Neben der mechanischen Flexibilität bietet der Teststand auch ein sehr breites Leistungsspektrum hinsichtlich der elektrischen Fähigkeiten zur Prüfung verschiedenster E-Antriebe.“, sagt Johannes Schwanbeck, BMW-Planung für elektrische Antriebssysteme. „So können auf einer Anlage mehrere eDrive Varianten mit einer äußerst hohen Leistung und Prüfspannung getestet werden.“

Die unterschiedlichen Abtriebswellen werden mit zwei KUKA KR10 Roboter eigenständig gewechselt. Des Weiteren übernehmen sie die Zustellung der NVH (Körperschall) Sensoren, spezifisch für jeden Prüfling, sowie die Abnahme der Radialwellendichtring-Kappen an einer Vorstation. Die Auslastung der Roboter ist somit optimal gewährleistet.

Übersichtliche und ergonomische Anordnung der Bedienpanels

Qualitätssicherung durch eigene Messtechnik-Software

Die Absicherung der kundenspezifischen Anforderungen an die verschiedenen eDrive Varianten erfolgt mit Hilfe einer KUKA eigenen Messtechnik-Software, welche Aufnahme und Validierung der Messsignale während der Prüfläufe sicherstellt.

„Die steigenden Anforderungen an die Prüftiefe lassen sich mit einem anpassbaren Prüfablauf durch die Automatisierungssoftware von KUKA besser umsetzen.“, sagt Johannes Schwanbeck.

www.kuka.com

Fordern Sie weitere Informationen an…