www.konstruktion-industrie.com

28

'14

Written on Modified on

High-End-Laserbearbeitung, die neueste Maschinengeneration mit kostengünstigen mechanischen Getriebelösungen

Die Firma Proteck mit Hauptsitz in Chennai wurde vor über 25 Jahren gegründet und ist heute einer der führenden Anbieter von Fertigungsmaschinen in Indien. Das Unternehmen produziert, vertreibt und liefert auf dem Heimatmarkt sowie in über zwanzig anderen Ländern weltweit eine große Auswahl an Druck- und Werkzeugmaschinen, Fertigungsausrüstung zum Metallschneiden und Umformen und CAD/CAM-Software. Beim Tochterunternehmen Proteck Precision arbeiten junge, dynamische und hoch qualifizierte Ingenieure. Diese entwickeln und produzieren interessante und wirtschaftliche Lösungen für die schnell wachsende indische Fertigungsindustrie und arbeiten an wettbewerbsfähigen Maschinen für den Export in Länder außerhalb Asiens. Fertigung, Qualitätskontrolle und Logistik im Hochtechnologie-Unternehmen wurden nach europäischem Vorbild aufgebaut. So wurden zwei hochmoderne Fertigungsstätten in Chennai mit den neuesten CAD/CAM und MRP-Systemen ausgerüstet und nach den neuesten ISO-Standards zertifiziert.

Proteck-Ingenieure wurden intensiv am Kollmorgen-Standort in Ratingen geschult. Nachdem Proteck eigene Laser-Schneidanlagen und CNC-Werkzeugmaschinen entwickelt hat, ist Kollmorgen heute als bedeutender Produktionspartner etabliert „Wir verfügen über eine mehr als zwanzigjährige Erfahrung in der Lieferung und im Service von Werkzeugmaschinentechnologien unserer Partner. Diese Erfahrung sowie unser wachsendes Entwicklungs- und Fertigungsknowhow haben zur Entwicklung unserer jüngsten Generation von Laserschneidanlagen und Werkzeugmaschinen geführt“, sagt Herr K. Bala, Geschäftsführer bei Proteck. “Aufgrund dieser beiden wichtigen Faktoren betrachten wir Kollmorgen als einen der wichtigsten Technologie-Lieferanten und verlässlichen Partner.“

Das Proteck-Produktprogramm

Protecks Produktion eigener Maschinen begann mit hochspezifischen CO2-Laserschneidmaschinen mit drei Achsen und fliegender Optik für eine große Bandbreite flacher Bleche. Diese kompakten Maschinen verfügten ursprünglich über gusseiserne Betten und eineunten liegende Verfahrachse, wodurch ein freier Zugang von drei Seiten für Blechgrößen von etwa 2,5 x 1,5 m möglich wurde. Die CNC-Steuerungen von Bosch Rexrodt oder Siemens, auf die Protecks hochentwickelte MetaCAD / CAM-Software perfekt abgestimmt wurde, ermöglichen bei allen Arten von Blechschneidoperationen eine einfache Bedienung. Als Weiterentwicklung dieses Maschinentyps hat Proteck ein Plug & Play-Produkt für Lohnfertiger und Produzenten vorgestellt, das alle Funktionalitäten der bisherigen Maschinen in sich vereint, aber über ein wesentlich leichteres und kostengünstigeres geschweißtes Maschinenbett verfügt. Der Technologieführer hat ein revolutionäres Marketing-Konzept eingeführt. Dieses hebt darauf ab, dass eine Laserschneidmaschine nicht komplizierter zu bedienen sein sollte als ein Laserdrucker fürs Büro.

Mit diesem langfristigen Ziel vor Augen haben die Entwickler die Getriebelösungen genau unter die Lupe genommen. Präzise geschliffene Kugelumlaufspindeln mit 2,5 m Verfahrweg sind teuer, und das Ein-Achsen-/ Ein-Spindel-Design mit seiner überhängenden Last erfordert für angemessene Unterstützung steife und teure Kugellinearführungen. Um gute dynamische Kennwerte und hohe Rotationsgeschwindigkeiten zu ermöglichen, müssen die Kugelumlaufspindeln darüber hinaus einen großen Durchmesser haben. Dadurch werden Servomotoren und Servoantriebe insgesamt größer. In Anbetracht der Tatsache, dass heute Maschinen mit noch größeren Verfahrwegen zur Verarbeitung von noch größeren Blechtafeln hergestellt werden müssen, haben sich Proteck und Kollmorgen Europe mit folgenden wichtigen Fragen auseinandergesetzt:

• Wie lässt sich eine Wiederholgenauigkeit von +/-10 μm und die erforderliche maximale Lineargeschwindigkeit von 110 m/min gewährleisten?

• Wie lässt sich die Anschlussleistung verringern und die Effizienz steigern?

• Wie lassen sich die Kosten für Antriebskomponenten weiter verringern?

Die Antwort auf diese Fragen war die Einführung eines innovativen Ritzel-Zahnstangenantriebs für die untere, lange Antriebsachse der Maschine in einem neuen 3-Achs-Portal-Laserbearbeitungs-zentrum, das über zwei synchronisierte untere X-Achsen, eine y-Achse in Gantry-Ausführung und eine vertikale Z-Achse verfügt.

Ritzel-Zahnstangensystem mit Direktantrieb und innovativer Vorspannung

Für den synchronisierten Doppelantrieb der X-Achse mit großem Verfahrweg waren in der ursprünglichen Konzeption Linearmotoren vorgesehen. Aber für das Marktsegment, das Proteck mit diesen Maschinen bedienen möchte, wären die Kosten zu hoch gewesen. Protecks neues, kosteneffizientes Ritzel-Zahnstangen-System wurde daher so konstruiert, dass bei Umkehrspiel und Wiederholgenauigkeit gute Werte erzielt werden können. In einem speziellen Vorspannmechanismus sind die Antriebsritzel auf einem exzentrischen Führungsring montiert. Durch die Getriebezahngeometrie werden voller Stirnseitenkontakt und In situ-Einstellung gewährleistet. Spiel und Hysterese werden minimiert. Diese Lösung war leistungsfähiger als das bisherige Ritzel-Zahnstangen-System. Beim Einsatz in einem Standard-Motor mit Planetengetriebe zur Erzeugung des erforderlichen Drehmoments zeigte sich jedoch, dass das Umkehrspiel des Getriebes zwar klein, aber nicht klein genug war. Diesem Problem wurde dadurch begegnet, dass das Ritzel-Zahnstangensystem in einen Direktmotor der KBM-Serie von Kollmorgen integriert wurde.

Direkte Kopplung

Die separaten KBM-Motoren und Statoren werden nun in Form eines Sets geliefert und von Proteck mit deren firmeneigenem Lagerungssystem sowie einer Schutzhülle inklusive der dazugehörenden Leistungsanschlüsse und Drehgeber in die Maschine eingebaut. In der neuen Konstruktion sind der groß dimensionierte Ritzelschaft und der Rotor fest miteinander verbunden. Dadurch werden das Spiel und mögliche unerwünschte Schwingungen, die bei einer flexiblen Verbindung entstehen könnten, begrenzt. In der Praxis hat sich gezeigt, dass die neue Konstruktion ein extrem geringes Umkehrspiel aufweist. Dynamik und Leistungsfähigkeit sind annähernd so gut wie bei einem Linear-Servomotor. Das Ritzel-Zahnstangen- System ist außerdem sehr unempfindlich gegen Verunreinigungen und muss weniger aufwändig geschützt werden als ein Linearmotor, wie er üblicherweise in einer Lasermaschinenumgebung eingesetzt wird.

Aufgrund ihrer variablen modularen Bauform bieten die KBM-Motoren großartige Möglichkeiten, die Servoachsen in raumoptimierter Weise zu konfigurieren.

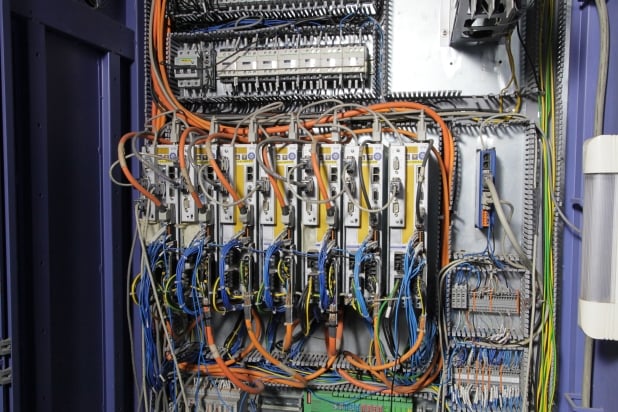

Auf den Punkt gebracht, könnte man sagen: Bei Einsatz in einem Kollmorgen-Direktantrieb kommt Protecks Ritzel-Zahnstangen-System mit weniger Teilen aus, es ist energieeffizienter und erreicht höhere Geschwindigkeiten und Genauigkeiten. Umkehr- und Flankenspiel werden deutlich, bis unter die geforderten Werte verringert. Als konstruktionstragendes Teil kommen Kollmorgens S700 Servoantriebe mit ihren vielfältigen Feedbackmöglichkeiten wie dem Resolver und den Magnet-Linearmaßstäben als Positionsgebern zum Einsatz. Als Feedback-Protokoll können der SSI-Absolutgeber, EnDAT- oder alternativ BISS-Geber verwendet werden. Die Wahl hängt von der verwendeten CNC-Steuerung sowie den Setup- und Überwachungsfunktionen via EtherCAT ab, die in allen S700-Antrieben integriert sind. Je nach Ausführung kann die Maschinenspezifikation noch viele weitere Funktionalitäten der hoch entwickelten Servoantriebe enthalten.

Dazu gehören die Sicherheitsfunktion STO (Save torque off) für die Sicherheits-Integritätslevel SIL2 und SIL 3 und die Ethernet-Schnittstelle für die Inbetriebnahme und Überwachung. Ebenfalls erhältlich ist Ethercat, das in zukünftige Maschinen für die Achssynchronisation integriert wird.

Die Leistungsfähigkeit und Zuverlässigkeit, die Proteck mit den KBM und AKM-Motoren unter Beweis gestellt hat, sind wegweisend für weitere Entwicklungen.

Mit einer maximalen Blechgröße von 3,1 x 1,6 m werden bei der neuen Generation der Flachbett-Blechschneidmaschinen Kollmorgens rotatorische Servomotoren der AKM-Serie und Microns Planetengetriebe eingesetzt. Letztere passen sowohl für die Y- als auch für die X-Asche und verfügen über eine integrierte Bremse. Für eine vollständige Kompatibilität werden in der gesamten Maschine S700 Antriebe eingebaut. In Zukunft wird in der Maschine eine kostenoptimierte CNC-Steuerung des deutschen Schneidmaschinenherstellers Eckelmann zum Einsatz kommen, der ebenfalls sehr eng mit Kollmorgen zusammenarbeitet.

Direktantriebe bieten weitere Vorteile

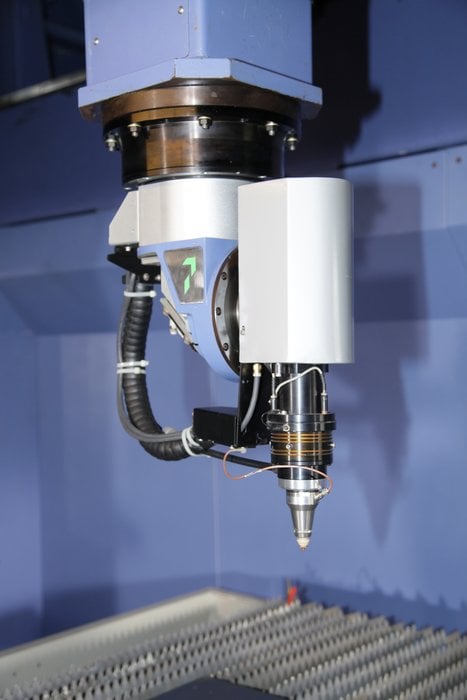

Protecks jüngste Laserschneidmaschine, die SI 2530, wurde auf der Grundlage einer 3 Achsen-Flachbett-Maschine in Gantry-Bauweise entwickelt. Aufgrund seiner komplexen Bewegungsabläufe und seiner modernen fliegenden Optik ermöglicht dieses robuste 7-Achsen-Bearbeitungszentrum das Laserschneiden von vertikalen und winkligen Bereichen geformter Werkstücke. Große dreidimensionale umgeformte Blechwerkstücke werden auf einem stationären zentralen Tisch fixiert, und der bewegliche Kopf des Rotationslasers wird so geführt, dass er stets den optimalen rechten Winkeln zum Material einhält, um einen perfekten Schnitt zu ermöglichen. KBM-Direktantriebe mit Protecks innovativem Ritzel-Zahnstangen-System werden in den horizontalen Hauptachsen der Maschine eingesetzt. Die Maschine deckt einen Arbeitsraum von 1,6 x 3,3 x 0,7 m ab. Darüber hinaus wird der Hohlwellen-KBM-Motor auch als Hauptantrieb für das multirotative System mit fliegender Optik eingesetzt. Damit können alle Laserbearbeitungs- und Fokussierungsschritte durchgeführt werden, die für die Fertigung komplett synchronisierter rotierender Zwillingsachsen für NX 3260 Grad und + / - 165 Grad Rotationsbewegungen nötig sind, ohne dass die Flexibilität und Präzision beeinträchtigt würden. Die Maschine verfügt zusätzlich über AKM-Servomotoren an anderen Achsen, darunter S700-Antriebe. Dadurch können Proteck und seine Kunden Bestandskosten und Platz sparen.

Die Servoverstärker der S700-Reihe benötigen weniger Bauraum in der Maschine

Andere Entwicklungen und zukünftige Projekte

Da Protecks mit den KBM- und AKM-Motoren so gute Leistungen und Wiederholgenauigkeiten erreichen konnte, wurden weitere Entwicklungen in Angriff genommen. Die BMT- 125 ist eine moderne horizontale Tisch-Bohr- und Fräsmaschine mit Siemens-Steuerung, bei der kürzlich der rotatorische Standard-Servoantrieb und das für Umkehrspiel anfällige Getriebe durch einen KBM-Direktantrieb ersetzt wurde. Da das Getriebesystem direkt mit den Kugelumlaufspindeln in X-, Y- und Z-Achse verbunden ist, benötigt es weniger Teile, bietet eine höhere Effektivität, braucht weniger Energie und ermöglicht durch die Eliminierung des bei Standard-Getrieben problematischen Umkehrspiels höhere Geschwindig- und Genauigkeiten. Auch hier hat Proteck die Rotor- und Statorkomponenten in die firmeneigene gekapselte Konstruktion der Lagerung integriert, durch die die elektrischen Verbindungen geschützt werden.

Die neue Generation der Flachbettschneidmaschinen setzt auch Kollmorgens rotatorische Servomotoren der AKM-Serie mit Mircon-Planetengetrieben ein.

Schlussendlich bedeutet das schnelle Wachstum in den BRIC-Staaten für den gut positionierten Anbieter Proteck kontinuierlichen Erfolg und mehr verkaufte Maschinen mit Kollmorgens Direktantriebstechnologie. Tatsächlich ist auch die Entwicklungszeit reduziert worden. „Dank der geringeren Anzahl an Bauteilen, die unsere Maschinen aufnehmen müssen, und der Standardisierung von Kollmorgens erprobter Direktantriebs-Technologie konnten wir unsere Entwicklungszeit verkürzen“, sagt Herr K. Bala. „Auf diese Weise können wir unsere Maschinen schneller auf dem Markt einführen. Mit weniger Bauteilen, verbesserter Genauigkeit, höherer Maschinenzuverlässigkeit sowie höherer Effektivität können wir unseren Wettbewerbern Marktanteile abnehmen.“

Die separaten KMB-Rotoren und -Statoren werden nun als Bausatz geliefert und direkt auf die Maschine montiert.

Urheber:

Alexander Hack,

Market Development Manager,

Kollmorgen, Ratingen

Fordern Sie weitere Informationen an…