BCN3D stellt Viscous Lithography Manufacturing (VLMTM) vor, eine neue harzbasierte 3D-Drucktechnologie zur Erschließung der Fertigungsautonomie

Der führende Hersteller von 3D-Drucklösungen BCN3D hat heute eine neue 3D-Drucktechnologie angekündigt, die neben seinen FFF-Lösungen weiterentwickelt wird: Viscous Lithography Manufacturing (VLM)TM.

- Die neue VLM-Technologie von BCN3D ist Teil der Vision von BCN3D, die Fertigungsautonomie zu verwirklichen, d. h. Unternehmen sollen die Werkzeuge für die Entwicklung und Herstellung ihrer eigenen Produkte und die volle Kontrolle über den Lebenszyklus der Additiven Fertigung (AM) erhalten.

- Viscous Lithography Manufacturing (VLM)TM ist die erste 3D-Drucktechnologie, die gleichzeitig eine hervorragende Teileleistung, eine hohe Produktionskapazität und einen zugänglichen und reibungslosen Betrieb bietet.

- Das Unternehmen für Spezialwerkstoffe Arkema, mit dem BCN3D eine gemeinsame Entwicklungsvereinbarung getroffen hat, bestätigt, dass VLM die Tür zu duroplastischen Harzen öffnet und die Massenfertigung und die Produktion von Funktionsteilen weiter vorantreibt.

- Innovatoren können das Potenzial von VLM anhand echter 3D-gedruckter Teile im Rahmen des VLM Technology Adoption Program in einem von AM-Spezialisten betriebenen Anwendungszentrum entdecken - die aktiven Mitglieder Saint Gobain und Prodrive demonstrieren die Vorteile dieser Technologie.

Diese noch nie dagewesene Technologie wurde speziell für die Vision von BCN3D entwickelt, eine autonome Fertigung zu ermöglichen, bei der alle Hersteller die volle Kontrolle über jede Phase ihrer Produktionsprozesse mit AM-Lösungen haben.

VLM ist ein Durchbruch, der auf das dreijährige Engagement des Forschungs- und Entwicklungsteams von BCN3D zurückgeht und eine bahnbrechende Möglichkeit darstellt, Hindernisse wie anfängliche Investitionen in Geld oder Platz, mechanische Eigenschaften, die nicht dem Standard entsprechen, oder die Unfähigkeit zur Produktion großer Serien zu überwinden. Die neue Perspektive der Verwendung von hochviskosen Harzen für bessere mechanische Eigenschaften in Kombination mit diesem enormen Produktivitätssprung und der Zugänglichkeit erfüllt letztendlich alle Anforderungen, um die Autonomie der Fertigung zu ermöglichen.

"Wenn der 3D-Druck die Zukunft der Fertigung sein soll und uns zu lokaler Produktion, individueller Anpassung, Kontrolle der Lieferketten und Nachhaltigkeit führt, sollten alle Akteure der Branche in diese Richtung drängen. Wir bei BCN3D sind der Meinung, dass wir heute mit der neuen Viscous Lithography Manufacturing (VLM)TM-Technologie den ersten Schritt zur Erreichung dieses Ziels machen. Wir wollen den 3D-Druck in ein neues Licht rücken, damit er zum Dreh- und Angelpunkt der Fertigung wird" - Xavier M. Faneca, CEO von BCN3D.

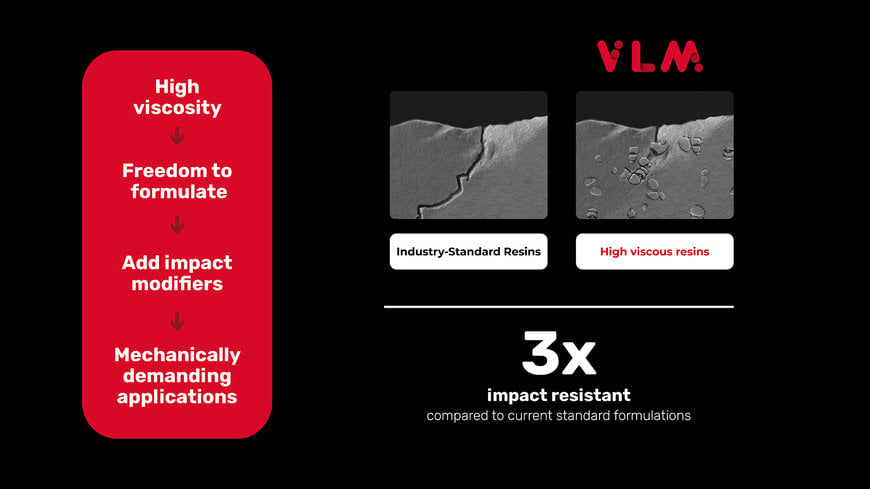

Hochviskose Harze für hervorragende Teileleistung

VLM ist ein patentiertes lithografiebasiertes 3D-Druckverfahren, bei dem dünne Schichten hochviskoser Harze auf eine transparente Transferfolie laminiert werden, um schnell und kostengünstig hochleistungsfähige Teile herzustellen. Was VLM von anderen Harztechnologien auf dem Markt unterscheidet, ist die Fähigkeit, Harze zu verarbeiten, die 50-mal zähflüssiger sind als der Industriestandard.

Das mechanische System erlaubt es, das Harz von beiden Seiten der Folie zu laminieren, was Strategien zur Beschleunigung der Druckzeiten oder sogar die Kombination verschiedener Harze ermöglicht, um Teile aus mehreren Materialien und leicht zu entfernende Stützstrukturen zu erhalten.

Ohne die strikte Vorgabe einer niedrigen Viskosität erhalten die Chemieunternehmen die Freiheit der Formulierung, da dem Harz eine ganze Reihe neuer Inhaltsstoffe und Modifikatoren hinzugefügt werden können, um die gewünschte Wirkung auf die thermischen und mechanischen Eigenschaften zu erzielen. VLM verarbeitet Harze, die eine dreifach höhere Schlagzähigkeit für starre Materialien und eine um 200 % höhere Reißfestigkeit im Vergleich zu Standardformulierungen der Industrie aufweisen.

Das auf Spezialmaterialien spezialisierte Unternehmen Arkema hat sich im Rahmen einer gemeinsamen Entwicklungsvereinbarung (Joint Development Agreement, JDA) an diesem Prozess beteiligt. Die beiden Unternehmen entwickeln gemeinsam neue Materialien, die die Besonderheiten des VLM nutzen, um Eigenschaften zu erzielen, die mit anderen harzbasierten und nicht harzbasierten 3D-Druckverfahren nicht erreicht werden können. Als globaler Hauptakteur in der 3D-Druckindustrie und Pionier bei der Entwicklung leistungsstarker fotohärtbarer Harze nutzte Arkema seine jahrzehntelange Erfahrung, um sicherzustellen, dass die VLM-Harze von höchster Qualität sind.

"Dank der bewährten Fähigkeit von VLM, hochviskose Harze zu handhaben, sehen wir eine große Chance, neue Chemie und Strategien zu entwickeln, um neue Bausteine zu schaffen, die wirklich bahnbrechende Formulierungen für Anwendungen ermöglichen, die mit den bestehenden, auf dem neuesten Stand der Technik basierenden Harztechnologien schwer vorstellbar sind." - Hélène Egret, 3D Market Manager bei Arkema.

BCN3D ist auch eine Partnerschaft mit Prodrive eingegangen, einem weltbekannten Motorsport- und Hochtechnologieunternehmen, das als eines der ersten weltweit die VLM-Technologie getestet hat. Sie haben mit VLM hergestellte Endverbrauchs Teile direkt an Geländewagen montiert.

"Die VLM-Technologie schien die besten Eigenschaften der verschiedenen Additive Manufacturing-Technologien zu vereinen und sogar einige einzigartige Vorteile zu bieten. Für Prodrive sind die Materialien der Schlüssel zur Herstellung langlebiger Endverbrauchsteile. Mit VLM können wir weiterhin die technischen Werkstoffe verwenden, die wir kennen und lieben, aber mit einer wesentlich feineren Auflösung in allen drei Richtungen, und das Material ist viel homogener, so dass sich die fertigen Teile viel mehr wie ein herkömmliches Spritzgussteil verhalten." - Callum Harper, Konstruktionsingenieur bei Prodrive.

Erstklassige Produktivität und Erschwinglichkeit

Durch die Verwendung einer Lichtquelle, die aus UV-Licht und einem LCD-Bildschirm besteht, liefert VLM eine konstante Zeit pro Schicht, unabhängig davon, ob wir ein oder 100 Teile auf einmal drucken. Da das Verfahren nicht durch die Größe der Wanne, eine komplexe Temperatur oder komplizierte Komponenten begrenzt ist, ist für eine Vergrößerung lediglich ein größerer LCD-Bildschirm erforderlich. Diese Kombination aus kurzer Schichtzeit und großer Oberfläche macht VLM zur produktivsten additiven Fertigungslösung auf dem Markt.

Die Partnerschaft von BCN3D mit dem Autoglashersteller Saint Gobain veranschaulicht diese Vorteile perfekt in einem Anwendungsfall, bei dem 7000 Positioniervorrichtungen innerhalb von 7 Tagen mit VLM hergestellt wurden, und zwar für 0,79 € pro Teil und einer anschließenden jährlichen Einsparung von 70.000 €.

"Die VLM-Technologie hat uns in die Lage versetzt, in Zukunft erhebliche Verbesserungen zu erzielen. Unser Hauptziel ist es, unsere Abhängigkeit von externen Mechanisierungslieferanten zu verringern und stattdessen mit Technologien wie VLM intern zu arbeiten. Dies würde uns die Möglichkeit geben, unsere Produktion autonom zu gestalten." - Alberto Rodriguez Fernandez, World Class Manufacturing Manager bei Saint Gobain.

Reibungslose Bedienung für alle zugänglich

Es lässt sich nicht leugnen, dass sich der 3D-Druck von einem Werkzeug für das Rapid Prototyping zu einem eindeutigen Trend in der Fertigung entwickelt hat - es fehlte nur noch eine erschwingliche Lösung, die alle Bereiche der Fertigung erreicht, von kleinen bis zu mittelständischen Unternehmen. Die Erschließung der Fertigungsautonomie mit Hilfe des 3D-Drucks sollte nicht nur für Fortune-500-Unternehmen, sondern für jedes einzelne Unternehmen, das Konzepte oder Produkte entwickelt und herstellt, in jeder Branche möglich sein. VLM-basierte Lösungen werden weniger als 50.000 Euro kosten und eine kompakte Grundfläche, keinen speziellen Raum und keine kritische Infrastruktur erfordern.

Diese niedrige Einstiegshürde in Kombination mit dem großen Druckvolumen und dem hohen Durchsatz setzt die Fixkosten der Lösung an die Spitze. Durch den Einsatz von VLM sind die Kosten pro Teil deutlich niedriger als bei pulverbasierten und harzbasierten Technologien.

VLM verwendet außerdem Einkomponenten-Harzformulierungen bei Raumtemperatur, um Einschränkungen der Topfzeit zu vermeiden und die Rüstzeiten zu verkürzen. Dank des firmeneigenen Laminierungssystems ist kein Harzbehälter erforderlich, so dass keine Anfangsinvestition in Harz notwendig ist. Darüber hinaus wird mit VLM die Abfallvermeidung zur Realität: Durch die Filterung und Rückführung des Harzes wird jeder Tropfen Harz zu einem gedruckten Teil.

Das VLM-Programm zur Technologieeinführung

Damit die gesamte Branche von diesem Durchbruch profitieren kann, hat BCN3D das VLM Technology Adoption Program entwickelt, das sich an Unternehmen jeder Art und Größe richtet. Das neue Anwendungszentrum wird von speziellen AM-Spezialisten betrieben und beherbergt die kommenden VLM-basierten Hardware-Lösungen. Zusammen mit Saint Gobain und Prodrive werden die Teilnehmer die ersten sein, die das neue VLM entdecken und sein volles Potenzial mit echten 3D-gedruckten Teilen und individueller Betreuung für ihre genauen Druckanforderungen erleben.

Die Koexistenz von FFF und VLM

Im Jahr 2021 wird das Unternehmen leidenschaftlich in sein neues FFF-Hardwareportfolio sowie in seine Softwarelösungen investieren, was im vergangenen Juli zur Übernahme von Astroprint und zu einem neuen Logistikzentrum in den USA führte. BCN3D plant, seine FFF-Lösungen in diesem Jahr weiter auszubauen und in neue Entwicklungen zu investieren. Die neue Geschäftseinheit für VLM wird eigene, von FFF unabhängige Ressourcen bereitstellen, die nebeneinander bestehen werden.

Wenn Sie die VLM-Technologie aus erster Hand erleben möchten, besuchen Sie BCN3D auf der Rapid-Veranstaltung vom 17. bis 19. Mai 2022 am Huntington Place in Detroit, Michigan.

www.bcn3d.com

Fordern Sie weitere Informationen an…