www.konstruktion-industrie.com

29

'22

Written on Modified on

Hightech aus dem Ruhrgebiet für die E-Mobilität

Vor über 30 Jahren hat die STROMBOLI GmbH aus Bochum begonnen, feinmechanische Bauteile und komplexe Baugruppen für anspruchsvolle Branchen herzustellen. Bis heute vertrauen Kunden unter anderem aus der Medizintechnik, Halbleiterindustrie und Elektromobilität auf die Fertigungskompetenz des 18-köpfigen Teams. Einen hohen Qualitätsstandard gewährleistet darüber hinaus ein leistungsstarker Maschinenpark. Elf Modelle von DMG MORI sind im Einsatz.

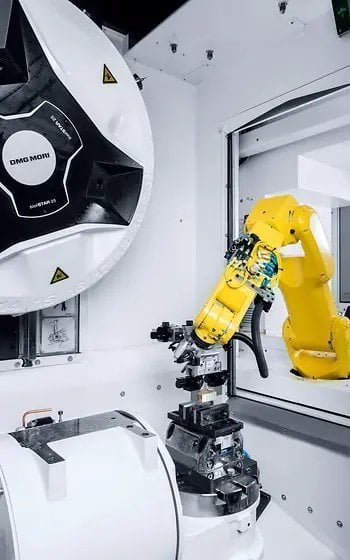

Darunter seit Ende 2021 eine automatisierte DMP 70, die dank WH 3 Cell in mannlosen Schichten erheblich zur Gesamtproduktivität beiträgt.

Vom Bergbau zur Hightech-Region

Ein stillgelegter Förderturm in Bochum- Werne erinnert noch daran, dass das Ruhrgebiet bis vor wenigen Jahrzehnten vom Bergbau geprägt war. „In der Region haben sich seither viele Hightech-Unternehmen angesiedelt, die innovative Produkte herstellen“, erklärt Andreas Köppel, Gründer und Geschäftsführer von STROMBOLI. Der Fertigungsdienstleister hat sich auf dem Gelände der ehemaligen Zeche Robert Müser niedergelassen und bedient genau diese innovativen Märkte. „Wir verstehen uns als ganzheitlich orientierter Partner, von der Konstruktion bis zur Qualitätssicherung und Montage. Ein Schwerpunkt sind komplexe Nischenprodukte.“

Eine Wendestation ermöglicht die Bearbeitung der Werkstücke von allen sechs Seiten.

Die Herausforderung bestehe darin, hochwertige Präzisionsteile wirtschaftlich zu fertigen. Diese Herausforderung meistert ein junges und versiertes Team. „Wir haben zwei Ingenieure und fünf Meister und bilden jedes Jahr ein bis zwei Nachwuchskräfte aus, um unseren Bedarf an Fachkräften zu sichern“, so Andreas Köppel. Flache Hierarchien und eine moderne Unternehmenskultur seien eine große Motivation für alle Beteiligten. Flexible Schichten, Dienstfahrräder und ein Fuhrpark mit Elektrofahrzeugen sind nur drei Beispiele für die zeitgemäße Ausrichtung von STROMBOLI.

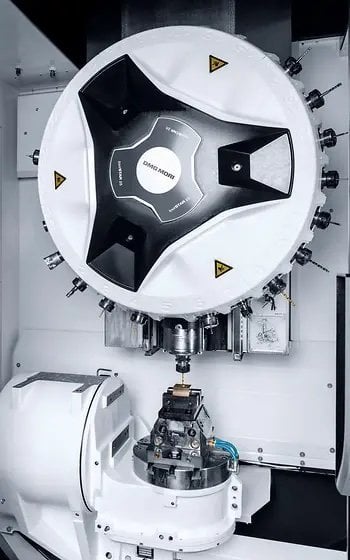

Dank der schnellen Span-zu-Span-Zeit von 1,5 Sekunden und des integrierten Schwenkrundtisches ist die DMP 70 ideal für die hochproduktive Produktion kleiner Werkstücke geeignet.

Komplettbearbeitung für die E-Mobilität und Halbleiterindustrie

Die moderne Ausrichtung spiegele sich auch in den Aufträgen wider, verweist Andreas Köppel auf die Anfragen aus Zukunftsbranchen: „Immer öfter arbeiten wir für Kunden aus der Elektromobilität oder Halbleiterindustrie.“ Das Geschäft sei zudem internationaler geworden. „Anfragen aus China bestätigen unseren Sinn für Qualität.“ Um den hohen Qualitätsstandard aufrechtzuerhalten, investiert STROMBOLI immer wieder in wegweisende Fertigungstechnologien von DMG MORI. „Ein anhaltender Trend ist die Komplettbearbeitung – sei es auf 5-achsigen Fräsmaschinen oder Drehzentren mit Fräsfunktionalitäten. Auf diese Weise fertigen wir schon seit einigen Jahren komplexe Bauteile in einer Aufspannung.“ Der Mehrwert liege auf der Hand: „Sowohl wir als auch unsere Kunden profitieren von den kürzeren Durchlaufzeiten und der höheren Bauteilqualität.“

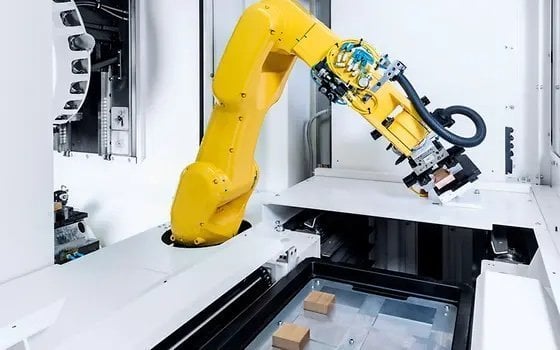

Einen weiteren Schritt in Richtung Zukunft der Fertigung geht STROMBOLI seit der Anschaffung einer DMP 70 von DMG MORI. Das 5-achsige Kompaktbearbeitungszentrum verfügt über ein WH 3 Cell. Henrik Kieslich, der als Meister der Feinwerkmechanik in die Maschinenauswahl involviert war, dazu: „Der Roboter erlaubt uns eine autonome und flexible Produktion in mannlosen Schichten.“ Nach einer anfänglichen Schulung und mit etwas Gespür für Programmierung sei er in der Lage gewesen, die Automation auch für komplexere Vorgänge einzusetzen.

„Wir können die Rohteile nun willkürlich in die relativ großen Raster der Magazinwannen legen und der Roboter schiebt sie so, dass er sie greifen kann.“ Zudem gebe es eine zusätzliche Ausrichtstation und auch ein Wenden der Bauteile für die Bearbeitung von allen 6 Seiten sei dank einer Wendestation möglich. Die Flexibilität ist bei STROMBOLI notwendig, weil das WH 3 Cell hier nicht für größere Serien von bestimmten Werkstücken eingesetzt wird. „Je nach Auftragslage möchten wir mit der DMP 70 ganz unterschiedliche Teile automatisiert nacheinander abarbeiten“, ergänzt Henrik Kieslich.

STROMBOLI fertigt auf der 5-achsigen DMP 70 eine Vielzahl an Werkstücken, hier ein Bauteil für einen Prüfstand von Akkus für die Elektromobilität.

DMG MORI-Technologiezyklen für den prozesssicheren Betrieb

Damit die DMP 70 prozesssicher und zuverlässig arbeitet, hat DMG MORI sie mit einer Werkzeugbruchkontrolle und dem DMG MORI-Technologiezyklus 3D quickSET ausgestattet. „Ein defektes Werkzeug hätte im automatisierten Betrieb schwerwiegende Folgen, während das 3D quickSET eine durchgängige Messung und Korrektur der Drehund Schwenkachsen erlaubt“, beschreibt Henrik Kieslich den Nutzen. Dadurch könne man eine konstante Qualität gewährleisten. Darüber hinaus nutzt STROMBOLI auf der Maschine Messzyklen, was den Aufwand in der Qualitätssicherung reduziert.

Die Qualitätssicherung inklusive Dokumentation ist fester Bestandteil des Leistungsspektrums von STROMBOLI.

Mit Automation in die Zukunft

Die automatisierte Fertigung hat sich für STROMBOLI sehr schnell bezahlt gemacht. Für Andreas Köppel führt auch künftig kein Weg daran vorbei: „Um international wettbewerbsfähig zu bleiben, müssen wir immer wirtschaftlicher werden.“ Die Fertigungskapazitäten auf mannlose Schichten auszuweiten, sei in diesem Zusammenhang ein logischer Schritt. Das gilt auch im Drehbereich, wie er ergänzt: „Seit Juni 2022 haben wir auch einen Langdreher erfolgreich im Einsatz.“

www.dmgmori.com

Fordern Sie weitere Informationen an…