www.konstruktion-industrie.com

27

'15

Written on Modified on

Durch dick und dünn - Ein Leitfaden für Dick- und Dünnfilmschichten auf KERAMIK

Oliver Ridd von Morgan Advanced Materials erklärt die Anwendungen und Leistungsvorteile von Beschichtungstechnologien

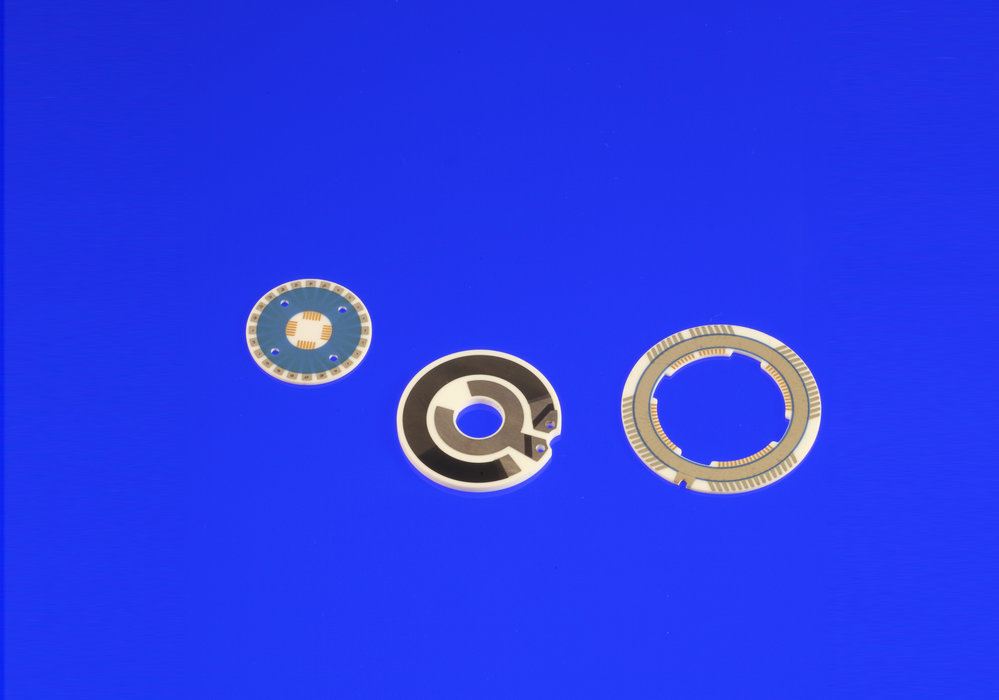

Eine Reihe von Funktionen, einschließlich lötbare Leiterbahnen sowie dielektrische Bauteile und Widerstände, lassen sich durch Dickfilmprozesse realisieren, wobei festhaftende Überzüge an Oberflächen von Aluminiumoxid-Keramik entstehen. Je nach Geometrie des Produktes werden unterschiedliche Applikations-techniken verwendet, häufig Siebdruck und Streichen. Für komplizierte Strukturen auf planaren Oberflächen eignet sich der Siebdruck am besten, wobei dieser Prozeß selbst die einzige Komplexitätsbegrenzung darstellt. Der Auftrag mittels Pinsel erfolgt bevorzugt an runden Oberflächen. Je nach Einsatz enthalten Dickfilmschichten verschiedene Materialien, wie z.B. Silber, Silber-Palladium, Silber-Platin, Kupfer und Gold, sowie eine Vielzahl von speziellen Widerstandspasten. Die Beschichtungen mit Dicken im Bereich von normalerweise 10-12 Mikrometer werden bei rund 850°C eingebrannt wobei eine ausgezeichnete Haftung erzielt wird. Wo herkömmliche Materialien durch Temperaturen von über 150°C Schäden erleiden, bleiben die durch Dickschichttechnik erzeugten Filme bei hohen Temperaturen stabil.

Eine wichtige Anwendung ist das Drucken von elektrischen Leiterbahnen auf Keramik. Diese sind stabil genug, um nachgeschaltete Lötungen und/oder Drahtbonden zu ermöglichen. Gedruckte Schaltungen finden sich häufig in der Luft- und Raumfahrt, der Mikroelektronik, der Sicherheitstechnik und im Gesundheitswesen und bieten dort Spielraum für sehr komplexe Strukturen. So lassen sich oft mehrere Schichten aufbauen, um multifunktionale Netzwerke auf kleinster Fläche zu realisieren. Bedruckte oder auch unbedruckte Keramiksubstrate lassen sich darüber hinaus mit Glasur zu hermetischen Baugruppen verbinden. Diese können in einem breiten Spektrum von Umgebungen eingesetzt werden, wo es auf Beständigkeit gegenüber extremen Temperaturen, Feuchtigkeit, Korrosion und Thermoschock ankommt.

Morgan Advanced Materials besitzt das Know-How, Bauteile mit komplizierten Geometrien und Formen, angepaßt an individuelle Bedürfnisse herzustellen. Dafür stehen aus dem Hause Morgan verschiedene Aluminiumoxidkeramiken zur Verfügung, welche dem Kunden maßgeschneiderte Lösungen bieten. Während Deranox TM 975 für viele Anwendungen eingesetzt werden kann, stehen eine Reihe weiterer Aluminiumoxidtypen zur Verfügung, um die spezifischen Anforderungen des Kunden abzudecken. Die Dickschichttechnologie kann in einer Vielzahl von Anwendungen wie Geräteausstattung, Steuer- und Leitsysteme sowie IR- und UV-Detektoren benutzt werden. Zusätzliche Optionen zur Oberflächen-beschichtung stellen klare Glasuren, farbige Dielektrika oder galvanisch erzeugte Überzüge dar. Die Vielseitigkeit von Morgan’s dickfilmbeschichteten Produkten gepaart mit dem erforderlichen Fachwissen der technischen Ingenieure ermöglicht den Einsatz in Situationen, in denen ein geeignetes Produkt bisher nicht zur Verfügung stand.

Dickschichttechnologie ist ein relativ kostengünstiges Verfahren mit geringen Werkzeugkosten. Ferner beträgt die Lieferzeit von Bauteilen je nach Komplexität zwischen vier und sechs Wochen und ist damit schneller als viele alternative Methoden.

Wenn Dickfilmbeschichtung keine Option ist, kann Morgan auch eine Dünnfilm-Beschichtungstechnologie anbieten. Dünnfilmbeschichtungen liegen gewöhnlich zwischen ein und zwei Mikrometern Dicke und werden im Allgemeinen dort bevorzugt, wo Schaltungskomplexität feine Leiterbahmen erfordert und Zwischenräume oder Geometrien klein und komplex sind. Neben Gold und Silber kommen auch andere Materialien wie Titan, Nickel, Aluminium und Chrom als Beschichtungsstoff in Frage und lassen sich selbst auf Piezokeramiken abscheiden. In diesem Fall werden die Filme mittels PVD (Physical Vapour Deposition), auch als Sputterbeschichtung bekannt, erzeugt. Trotz höherer Kosten ist die Dünnfilmtechnik in bestimmten Anwendungen unverzichtbar, wie beispielsweise im Gesundheitswesen, wo ein hoher Reinheitsgrad erforderlich und das Risiko einer Kontamination auszuschließen ist, um die Funktionalität der Produkte zu gewährleisten. Die Dünnfilm-beschichtung sorgt für eine hervorragende Reproduzierbarkeit der keramischen Oberflächenbehandlung und bietet die Möglichkeit der Erzeugung von Profilstrukturen an. Ebenso ist es möglich, mehrere Schichten aufzubringen und Galvanotechnik einzusetzen.

Dick und Dünnfilmbeschichtungen bieten Kunden eine kosten-günstige Möglichkeit, eine Reihe von Funktionen und Leistungs-merkmalen in ihre Baugruppen zu integrieren, in den meisten Anwendungsfällen mit größerer Präzision als Alternativmethoden. Da mehr und mehr Branchen Kenntnis von diesen Technologien erlangen, können wir eine erhebliche Verbreitung beider Verfahren erwarten. Auch weil weiterhin die Tendenz zur Entwicklung von Multifunktionskomponenten besteht, welche ohne Effizienz-einbußen den anspruchsvollsten Umweltbedingungen standhalten müssen.

Für weitere Informationen besuchen Sie bitte unsere website: http://www.morgantechnicalceramics.com/products/product-groups/metallised-ceramic-components

Fordern Sie weitere Informationen an…