www.konstruktion-industrie.com

07

'23

Written on Modified on

Continental leitet das Projekt „DIAZI“ und macht aus Produktionswerken digitale Fabriken

Continental digitalisiert den vollständigen Produktionsprozess von Automotive-Komponenten. Dafür hat das Technologieunternehmen ein Partnerkonsortium mit insgesamt acht renommierten IT- und Prozessoptimierungs-Unternehmen, Universitäten und spezialisierten Start-ups gebildet.

Das Geschäftsfeld User Experience von Continental übernimmt dabei das Projektmanagement. Das auf drei Jahre angelegte Projekt trägt den Namen „Digitalisierung des Industrialisierungsprozesses in der Automobil- und Zuliefererindustrie“ (kurz: DIAZI). Es wird vom deutschen Bundesministerium für Wirtschaft und Klimaschutz gefördert.

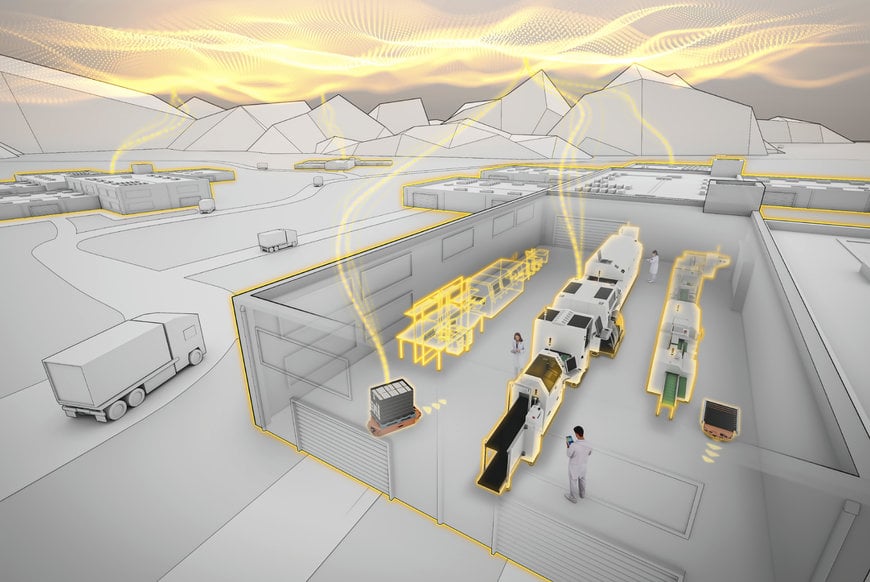

Ziel des DIAZI-Projekts ist es, Produktionswerke in die digitale Welt zu überführen. Neue Produktionslinien sollen künftig digital geplant, simuliert und betrieben werden können. So lässt sich die Effizienz, Flexibilität und Wirtschaftlichkeit moderner Automotive-Werke steigern. Zunehmend beschleunigte Entwicklungszyklen, komplexe Lieferketten und sich wandelnden Kundenanforderungen kann so künftig souverän begegnet werden. Die Ergebnisse des DIAZI-Projekts sollen den Industrialisierungsprozess der Automotive Branche deutlich effektiver gestalten – und so einen übergreifenden Beitrag zu einer nachhaltigen Mobilität leisten.

„DIAZI ist für die Automobilindustrie ein großer Schritt in Richtung Digitalisierung“, erklärt Thomas Ebenhöch, Head of Operations des Geschäftsfelds User Experience (UX) bei Continental Automotive. „Als federführendes Unternehmen im DIAZI-Projekt forciert Continental einen neuen Ansatz für effektive und nachhaltige Produktionsprozesse in der Automobil- und Zulieferindustrie. Schon heute sind wir führend in der Entwicklung digitaler Komponenten wie zum Beispiel intelligenter Display-Lösungen. Jetzt sorgen wir dafür, dass Innovationen dank digitaler Simulationen, künstlicher Intelligenz und Datenmanagement in der Cloud über die gesamte Fertigung hinweg schneller, effizienter, nachhaltiger und kostengünstiger auf den Markt gebracht werden. Erste Ergebnisse bescheinigen uns, dass wir auf dem richtigen Weg sind. Unsere Vision der ‚digitalen Fabrik‘ nimmt deutlich Gestalt an.“

„Digitale Fabrik“: Innovative Updates für den gesamten Produktionsprozess

Die Infrastruktur der deutschen Automobil- und Zuliefererindustrie profitiert stark von einem digitalen Update. Angesichts einer stärker werdenden Konkurrenzsituation in Schlüsseltechnologien gewinnt ein ganzheitlich digital getriebener Ansatz zur Optimierung von Industrialisierungsprozessen zunehmend an Relevanz. Nur so gelingt es, sich an steigende Kundenanforderungen und schnellere Entwicklungszyklen anzupassen.

Das DIAZI-Projekt fördert die „digitale Fabrik“: eine voll digitalisierte Produktionsumgebung, in der neue Fertigungslinien digital geplant und Produktionsabläufe simuliert werden. Neue Fertigungsanlagen können so vor Inbetriebnahme zunächst virtuell anlaufen. Dieser Schritt ermöglicht es, getrieben durch künstliche Intelligenz, Prozesse fortwährend zu optimieren, exakte Produktivitäts-Vorhersagen zu treffen und Ausfallzeiten dank tiefgehender Datenanalyse aller Maschinen zu minimieren. Verschiedene Produktionswerke eines Unternehmens, als auch Fertigungsstandorte von Lieferanten, sollen so vernetzt werden, um künftig schnell, skalierbar und in höchstem Maße leistungsstark zu produzieren.

Wegbereitende Erkenntnisse für die gesamte Automobilindustrie

Das vom Bundesministerium für Wirtschaft und Klimaschutz geförderte und aus der Europäischen Aufbau- und Resilienz Fazilität finanzierte Projekt startete offiziell am 1. Januar 2023 und ist auf eine etwa dreijährige Laufzeit ausgelegt. „Die dynamische Transformation der Automobilbranche hin zu einer hochdigitalisierten Industrie bietet enormes Potenzial“, erklärt Ernst Stöckl-Pukall, Leiter des Referats Digitalisierung, Industrie 4.0 im Bundesministerium für Wirtschaft und Klimaschutz. „Die Zusammenarbeit über Unternehmensgrenzen hinweg, wie dies im Projekt DIAZI gelebt wird, ist ein zentrales Element und stellt eine Schlüsselkomponente für die gesamte Branche dar. Die aus dem Projekt hervorgehenden Erkenntnisse und Demonstratoren haben das Potenzial, in zahlreiche Unternehmen und Produktionslinien adaptiert zu werden und als Impulsgeber für volldigitalisierte und KI-gestützte Produktionsprozesse zu dienen.“

Die erste, mittlerweile abgeschlossene, Projektphase hatte zum Ziel, innerhalb diverser Digitalisierungsfelder konkrete Demonstrationsmodelle zu definieren, um die gesamte virtuelle Linienplanung und Inbetriebnahme unter Einbezug datenbasierter Prozessoptimierung bis zum Transfer in den Anwendungsbetrieb einzuschließen. In diesen Prozess waren Expertinnen und Experten der Hochschule Landshut, der technischen Universität Braunschweig, das Software-Startup IFOX Systems, das IT-Management-Unternehmen Suse, der Intralogistik-Experte Naise, der Prozess- und Fertigungsoptimierer Dualis sowie plus10, ein Anbieter für Analyse-Software für automatisierte Fertigungsanlagen, eingebunden.

Continental-Kunden profitieren schon jetzt von ersten Erfolgen des Projekts

Erste Erfolge des DIAZI-Projekts zeigen das große Potenzial. So konnten die Konsortiumspartner im Arbeitspaket „Datenbasierte Prozessoptimierung“ den kompletten Datenstrom aus mehreren Produktionslinienin einer neu geschaffenen Cloud-Umgebung darstellen und für eine besonders effektive Datenanalyse aufbereiten. Diese Daten halfen dem DIAZI-Team im Arbeitspaket „Virtuelle Linienplanung und Inbetriebnahme“, Fertigungslinien zu simulieren und zudem vorhandene Produktionsabläufe zu optimieren. Davon profitieren Kunden von Continental zum Beispiel in der beschleunigten Serienfertigung neuer Display-Lösungen bereits jetzt ganz konkret.

www.continental.com

Fordern Sie weitere Informationen an…