www.konstruktion-industrie.com

12

'25

Written on Modified on

Laserschneiden und -schweißen in einem HIWIN und LASERVORM realisieren echtes Schwergewicht

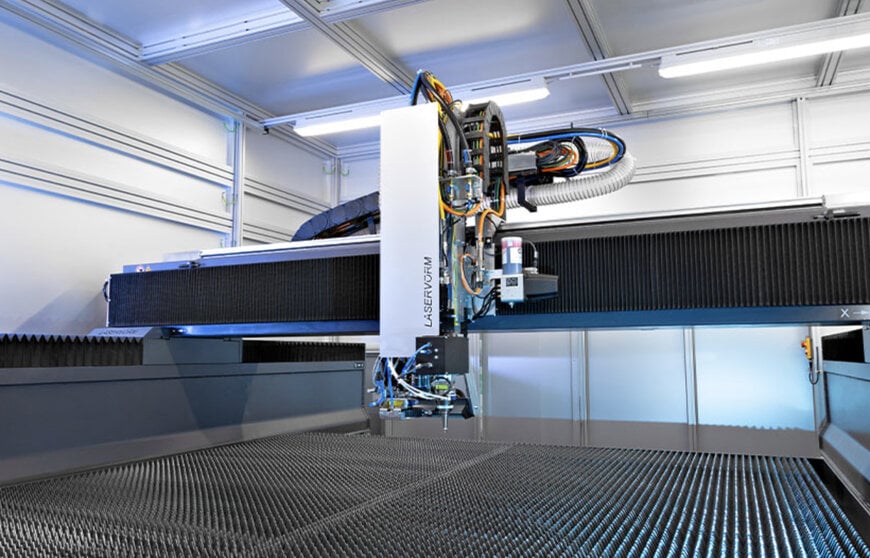

LASERVORM liefert eine sieben Tonnen schwere Universal-Tandem-Maschine fürs Laserschneiden und -schweißen im Gantry-System – ausgestattet mit Antriebstechnik von HIWIN.

www.hiwin.com

Lasermaschinenbau, Laserlohnfertigung und Service an Lasermaschinen mit der Spezialisierung auf die Verfahren Laserschweißen, Laserhärten und Laserauftrag-schweißen – eine große Bandbreite, die das mittelständische Familienunternehmen LASERVORM GmbH aus dem sächsischen Altmittweida bietet. „In der hauseigenen Lohnfertigung bearbeiten wir vom Einzelstück bis zur Großserie“, so Thomas Kimme, Geschäftsführer der LASERVORM GmbH. „Durch unser Know-how bietet es sich da natürlich an, auch selbst Maschinen in diesem Bereich zu konstruieren und herzustellen.“ Die erst kürzlich realisierte, kundenspezifische Sonderlösung findet ihren Einsatz bei einem Unternehmen, welches Komponenten für erneuerbare Energien herstellt.

„Das für seine Aufgaben doch sehr kompakte XYZ-System haben wir komplett neu konstruiert“, berichtet David Müller, Konstrukteur bei der LASERVORM GmbH. „Die Kombination von Laserschweißen und Laserschneiden in einer Maschine ist nicht alltäglich. Die beiden Verfahren haben doch recht unterschiedliche Anforderungen.“

Die größte Herausforderung: die beiden Verfahren in einer Maschine und in einem Arbeitsbereich von zwei auf zwei Metern miteinander zu vereinen. Die Lösung: Eine kombinierte Laserschweiß- und -schneidanlage in Portalbauweise mit Palettenwechselsystem. Dabei sorgen Kettentriebe mit Nocken und Ausleger für das wechselseitige Bewegen der Palettentische von außen in die Maschine und zurück.

HIWIN als Ansprechpartner Nummer Eins

Das Gantry-System ist aus einer X-Achse, zwei parallel synchronisierten Y-Achsen sowie einer Z-Achse aufgebaut. Der Portalträger in Stahlbauweise ist hierbei in einer komplexen und steifen Blechbauweise gefertigt, um die hohe Dynamik, welche bei dieser Anwendung essenziell ist, zu sichern.

In der X- und Y-Achse kommen hierbei Führungen und Linearmotoren der HIWIN GmbH zum Einsatz. Und auch die Z-Achse ist mit Profilschienenführungen sowie einem Kugelgewindetrieb des Offenburger Bewegungstechnikspezialisten ausgestattet. „HIWIN ist für uns bereits seit über 20 Jahren der Ansprechpartner, wenn es um Führungen geht“, so Thomas Kimme.

Verbaut wurden HIWIN-Linearführungen der Baureihe HG bzw. QHH und WEW. „Die Kugelführung HG ist die erste Wahl bei Schienenpaaren, wie wir sie hier in dieser Applikation vorfinden“, berichtet der zuständige HIWIN-Außendienstmitarbeiter. „Mit unserer SynchMotion™-Technologie wird unsere HG-Baureihe zur QH-Linearführung.“ Die Technologie erlaubt höhere Verfahrgeschwindigkeiten, verlängerte Nachschmierintervalle und verbesserte Gleichlaufeigenschaften bei geringeren Laufgeräuschen. Hierbei sind auf den Y-Achsen jeweils 3 Laufwägen montiert, um die aufkommende Masse und die enormen Zugkräfte der Antriebe optimal auf der Führung zu verteilen. Zum Einfahren der Paletteneinzüge, zum kompletten Schließen der Maschinentüren kommen HIWIN-Führungen des Typs WEW zum Einsatz.„Die extrem breite Kugelführung ermöglicht durch ihre Schienenbreite und geringe Bauhöhe höchste Momentenbelastbarkeiten, speziell in Mx-Richtung“, begründet HIWIN‘s Vertriebsmitarbeiter den Einsatz der verbauten Baureihe.

In den parallel verlaufenden Y-Achsen sind zur Wahrung der hohen Beschleunigung und Präzision Linearmotoren der Baureihe LMFA verbaut. „Wir haben uns zum individuellen Achsaufbau für einzelne Linearmotor-Komponenten entschieden“, erklärt David Müller. „Dabei setzen wir wassergekühlte Linearmotoren ein, die wir aber konvektionsgekühlt nutzen. Die geforderten Spitzenkräfte können wir an dieser Stelle mit den kraftvollen LMFA Motoren erreichen.“ Die verbauten Direktantriebe erreichen im Vergleich zu einer rein mechanischen Komponente zudem eine deutlich bessere Präzision, weshalb sich LASERVORM hier für den Einsatz der Synchron-Linearmotoren entschieden hat. „Die Auslegung der Motoren ist in enger Abstimmung mit den Applikationsingenieuren von HIWIN erfolgt. Hier vertrauen wir auf die Expertise von HIWIN“, blickt David Müller auf die reibungslose Projektphase zurück.

Bei der Konstruktion war unter anderem auch der Aufstellort der Portalmaschine mit Temperaturunterschieden von bis zu 20°C zu berücksichtigen. LASERVORM und HIWIN haben deshalb einen Längenausgleich, welcher bei thermischer Ausdehnung zwingend bedacht werden sollte, integriert. „Wir arbeiten hier mit einer typischen Fest-Loslager-Methodik“, erklärt HIWINs Außendienstmitarbeiter. „Da sind wir sehr dankbar um den immer wieder kompetenten Austausch mit HIWIN“, erkennt LASERVORM-Konstrukteur David Müller an. „Und auch die kurzen Lieferzeiten sind neben dem top Service ein großer Pluspunkt, den HIWIN als Lieferant bietet“, fügt LASERVORMS Geschäftsführer Thomas Kimme hinzu. „Das haben wir in unserer Firmengeschichte auch schon anders erlebt. Im Sondermaschinenbau sind solche Leistungen von absoluter Bedeutung.“

Sondermaschine von A-Z

Immer für Sonderfälle gewappnet, erweitert der Lasermaschinenhersteller auch kontinuierlich sein Know-how in Sachen Laser- und Optikkonzepte. „Herausfordernd war die Kombination von Laserschweißen und Laserschneiden, vor allem auch in einem Optikaufbau“, so Konstrukteur Müller.

„Wir haben intern zugekaufte Laser-Komponenten konfiguriert und konstruiert.“ Dadurch sind für die Portalmaschine zwei unterschiedliche Laseroptiken mit verschiedenen Brennpunktlagen entstanden. Eine zusätzliche Fokusverstellung entlang der Z-Achse (Focusshifter) macht den Brennpunkt der Optiken variabel. Eine selbstentwickelte Strahlweiche schaltet das Laserlicht zwischen beiden Strahlengängen.

Für die Schweißoptik kommt eine eigens entwickelte LASERVORM Spinscan-Technik zum Einsatz: Sie ermöglicht das zweidimensionale Auslenken des Strahls und simultaner Leistungsmodulation, welche beispielsweise große Spalten beim Fügeprozess überbrücken kann. „Die eingebaute Kombination aus Spinscan und Focusshifter bietet herausragende technologische Freiheitsgrade für Schweißanwendungen“, so David Müller. Sie eröffnet viele Freiräume durch geringe Kontaktflächen und hohe Spaltmaße für anspruchsvolle Fügeprozesse und trägt wesentlich zu einer gleichmäßigen und stabilen Verbindung bei.

In der Strahlweiche kommen zudem Miniaturführungen von HIWIN zum Einsatz: „Mit unserer MG-Baureihe, die teilweise gerade einmal so groß wie eine Büroklammer ist, haben wir hier unsere Miniaturführung verbaut, um die Weiche präzise und wiederholgenau zu positionieren“, fügt HIWIN’s Vertriebsmitarbeiter den Erklärungen von David Müller hinzu. Zudem entwickelt und programmiert LASERVORM auch die Steuerungssoftware für seine Anlagen selbst: „Über eine zentrale Steuerung sorgen wir in unseren Anlagen für ein synchrones und harmonisches Miteinander. Wie in einem guten Orchester“, ergänzt Thomas Kimme das Know-how des Laserspezialisten.

Neben dem bei dieser Maschine sehr gut gelungenen Hub-/Längenverhältnis – speziell der Y-Achse (2120/3000) – und der Vereinbarkeit der beiden Verfahren Laserschneiden- und -schweißen ist auch die integrierte großvolumige Absauganlage hervorzuheben. „Hier gibt es besonders hohe Anforderungen an die Reinheit der gefilterten Abgase, welche mit gesundheitsgefährdenden Partikeln kontaminiert sind“, berichtet David Müller. „10.000 Kubikmeter pro Stunde Absaugleistung haben wir jetzt hier. Das ist schon eine Hausnummer.“

Ein echtes Schwergewicht in einer neuen Dimension, dass die LASERVORM GmbH gemeinsam mit dem Antriebstechnikspezialisten HIWIN hier aufgestellt hat. Beide Unternehmen sind seit über 30 Jahren in ihrem Geschäft tätig und können auf eine bereits lange und erfolgreiche Zusammenarbeit zurückblicken. „Das war sicher nicht das letzte Großprojekt, welches wir gemeinsam realisiert haben“, zwinkert Thomas Kimme.

www.hiwin.com

Fordern Sie weitere Informationen an…