www.konstruktion-industrie.com

07

'18

Written on Modified on

Molded-Oil-Lager im Praxiseinsatz Längere Lagerlebensdauer unter ungünstigen Bedingungen

Schmiermittel sind ein Konstruktionswerkstoff und eine Kernkomponente von Wälzlagern, die maßgeblich deren Lebensdauer beeinflussen. Das gilt insbesondere für Wälzlager, die unter ungünstigen Bedingungen zum Einsatz kommen – zum Beispiel in der Lebensmittelindustrie, wo gründliche Reinigungsvorgänge zum Alltag gehören. Hier bewähren sich spezielle Wälzlagerbaureihen mit einem Schmierstoff, der dauerhaft in ein festes Trägermedium eingebettet ist.

Ein konventionelles Wälzlager, das z.B. in einer Anlage der Lebensmittelverarbeitung eingesetzt und den dort üblichen Reinigungsprozessen unterzogen wird, erreicht mit hoher Wahrscheinlichkeit nicht die gewünschte (und vom Hersteller angegebene) hohe Lebensdauer. Denn die Beaufschlagung des Lagers mit Heißdampf, Hochdruck-Wasserstrahl oder hochwirksamen Reinigungsmedien führt dazu, dass Fremdstoffe ins Lager eindringen und zudem der Schmierstoff regelrecht auswaschen wird.

Die Schmierung macht den Unterschied

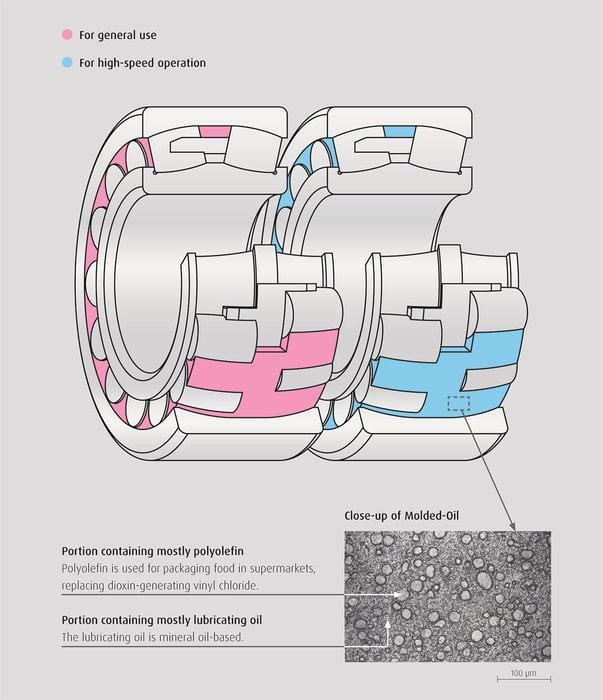

Wenn in diesen Anwendungen die von NSK entwickelten Molded Oil-Wälzlager (Bild 1) zum Einsatz kommen, werden deutlich längere Standzeiten erreicht. Kennzeichen dieser Lager ist der in ein Trägermedium – ein ölimprägniertes Polyolefin – integrierte Schmierstoff (Bild 2).

Diese Art von Schmierung bietet mehrere, miteinander zusammenhängende Vorteile. Flüssigkeiten können den Schmierstoff – der ja fest mit dem Medium verbunden ist – nicht auswaschen. Zugleich können keine Verunreinigungen in das Lager eindringen. Und weil das Trägermedium den Schmierstoff nur langsam abgibt, wird eine ausreichende Schmierung über einen langen Zeitraum erreicht.

Breite Auswahl an entsprechenden Wälzlagern

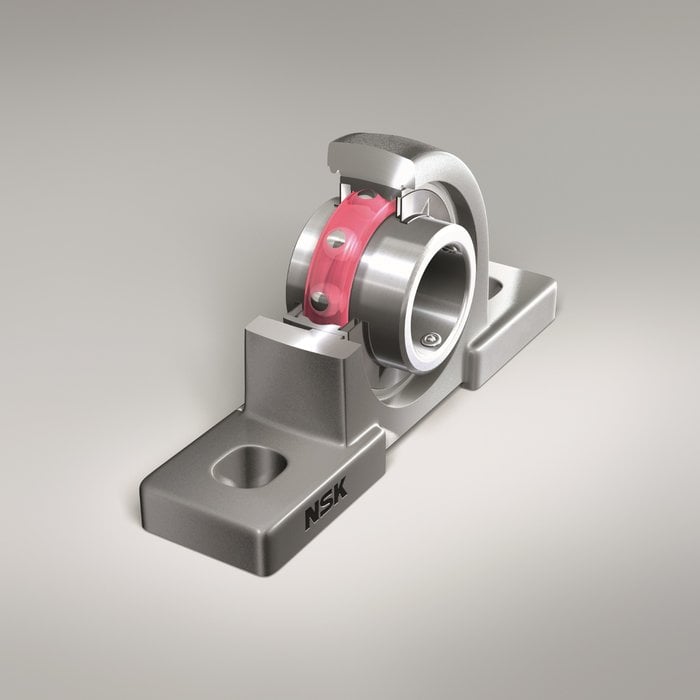

Molded-Oil-Lager sind als Rillenkugellager, Pendelrollenlager und Kegelrollenlager jeweils in mehreren Baureihen sowie in Sonderbauformen, etwa als Gehäuselager, verfügbar (Bild 3). Zum Programm gehören auch Molded-Oil-Lager aus rostfreiem Stahl. Das Einsatzspektrum der Lager ist breit, insbesondere in der lebensmittelverarbeitenden Industrie. Viele Maschinen- und Anlagenbauer oder Komponentenhersteller in dieser Branche verwenden Molded-Oil-Lager als Erstausrüstung. Oft sind es aber auch die Anwender, die vorhandene Anlagen mit Molded-Oil-Lagern nachrüsten, weil sie mit den eingebauten Lösungen unzufrieden sind. Einige Beispiele zeigen die Ergebnisse solcher Umrüstungen.

Förderbänder: Lagerlebensdauer verdreifacht

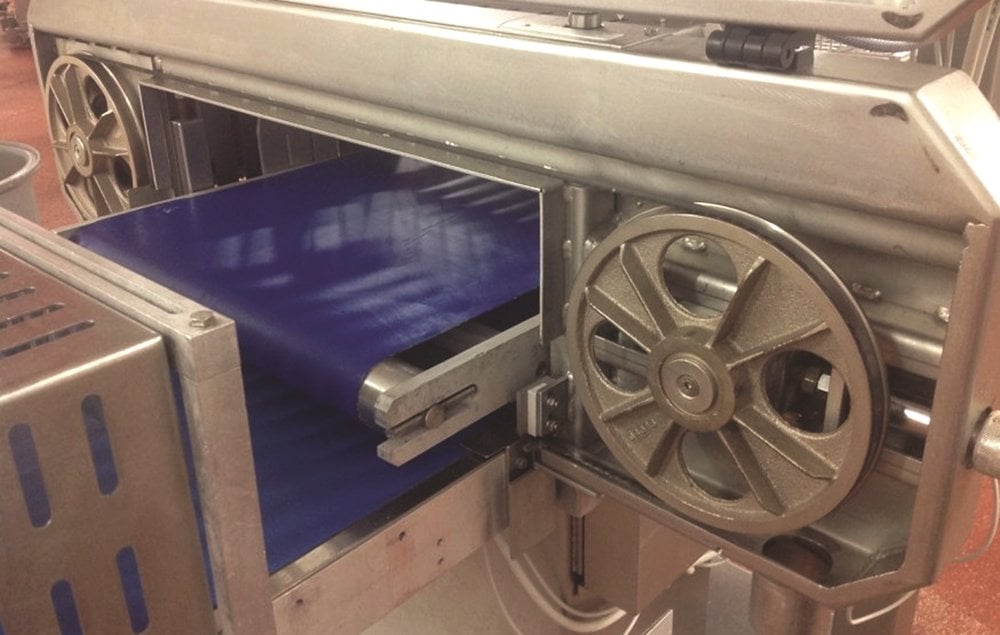

Bei einem britischen Lebensmittelhersteller hielten die Standard-Rillenkugellager einer siebenspurigen Förderanlage nur vier Monate. Grund dafür war, dass bei den täglichen Reinigungszyklen Wasser in die Wälzlager eintrat. Die Folgen waren kostspielige Wartungsarbeiten und Schäden an den Transportbändern. Pro Ausfall musste eine Stillstandszeit von 24 Stunden veranschlagt werden, was erheblichen Produktivitätsverlust bedeutet. (Bild 4)

Nach einer Überprüfung der Lagerung empfahl NSK die Verwendung von Wälzlagern aus rostfreiem Stahl mit Molded-Oil-Schmierung und beidseitiger DU-Dichtung. Diese Wälzlager sind für Anwendungen mit starkem Wasserkontakt bestens geeignet. Die Lebensdauer der Lager verdreifachte sich daraufhin auf zwölf Monate, und die lagerbedingten Servicekosten (einschließlich Stillstandszeit) reduzierten sich um mehr als 52.000 Euro pro Jahr.

Riemenspanner: Lagerausfälle im Vier-Wochen-Rhythmus

Ein Hersteller von Tiefkühlpizza sah sich mit regelmäßigen Wälzlagerausfällen an den Riemenspannern eines Lebensmitteltransportbands konfrontiert. Die regelmäßige Reinigung der Fertigungslinie mit Wasser führte zu Korrosion, Schmierfettauswaschungen und Dichtungsschäden – mit der Folge, dass die Fertigungslinie alle vier Wochen für einen Wälzlagerwechsel stillgelegt werden musste. NSK überprüfte die Anwendung und empfahl auch hier den Austausch der vorhandenen Wälzlager durch Molded-Oil-Lager aus rostfreiem Stahl, was eine deutliche Verlängerung der Lebensdauer sowie Kosteneinsparungen von rund 15.700 Euro pro Jahr zur Folge hatte. (Bild 5)

Großbäckerei: Eintritt von Wasser und Partikeln ins Lager vermieden

In einer Großbäckerei kam es wiederholt zum Ausfall der Wälzlager für die Riemenscheiben von Kuchenschneidemaschinen. Pro Jahr mussten etwa 20 Lagersätze ausgetauscht werden, da es alle vier bis sechs Wochen zu Lagerausfällen kam. Untersuchungen durch NSK ergaben, dass die Ausfälle auf Eintritt sowohl von Wasser als auch von Feststoffpartikeln zurückzuführen waren. NSK empfahl den Austausch der verwendeten Standardlager durch Molded-Oil-Lager. In einem Testlauf konnte die Lagerlebensdauer auf 26 Wochen erhöht werden. Damit erhöhte sich die Produktivität der Fertigungslinie erheblich und der Anwender spart pro Jahr rund 9.400 Euro an Service- und Stillstandskosten. (Bild 6)

Biogas-Anlage: Lagerstandzeit mehr als verdoppelt

Das letzte Beispiel zeigt, dass Molded-Oil-Lager nicht nur in der unmittelbaren Nahrungsmittelindustrie zum Einsatz kommen. Ein Unternehmen der Gemüseverarbeitung hatte eine Biogasanlage installiert, um organische Reststoffe aus der Produktion zu vergären und das entstehende Methan über ein Blockheizkraftwerk in Strom und Wärme für den Eigenbedarf umzuwandeln.

Probleme gab es mit dem Trommelsieb, das die Reststoffe vor der Vergärung von groben und nicht gärungsfähigen Materialien befreit. An den Laufrädern der Siebe kam es immer wieder zu Lagerausfällen und damit auch zu Betriebsstörungen der gesamten Biogasanlage. Im Schnitt mussten alle sechs Wochen die vorhandenen Rillenkugellager mit schleifenden Dichtungen (je zwei Lager pro Laufrad und je zwei Laufräder pro Sieb) ausgetauscht werden, was jedes Mal rund eine Stunde Zeit in Anspruch nahm.

Verdoppelte Lebensdauer in wasser- und staubbelasteter Umgebung

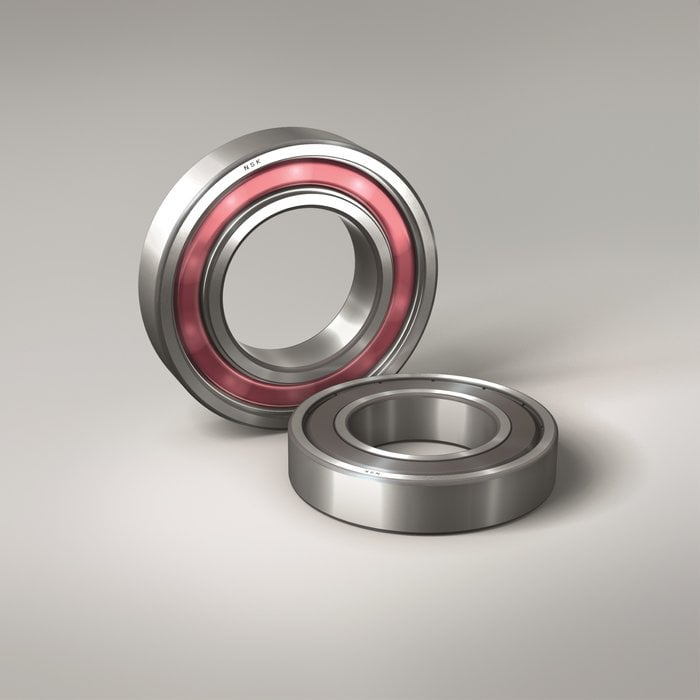

Die vom Unternehmen konsultierten NSK-Experten stellten fest, dass die Ausfälle auf Verunreinigungen zurückzuführen waren, die in die Laufbahnen der Lager gelangten. Daraufhin verbaute der Anwender, wie von NSK empfohlen, Molded-Oil-Rillenkugellager aus Edelstahl mit beidseitiger DU-Dichtung (Bild 7). Das Ergebnis: Die Lager müssen nun deutlich seltener getauscht werden.

Damit bewahrheitet sich auch hier die „Faustregel“ von NSK, dass die Lebensdauer von Molded-Oil-Lagern in Edelstahlausführung bei Einsätzen in wasser- und staubbelasteten Umgebungen mehr als zweimal so hoch ist wie die von Lagern mit konventioneller Fettschmierung. Insgesamt zeigen die hier aufgeführten Beispiele, dass sich die Molded-Oil-Lager insbesondere in der Nahrungsmittelindustrie als echte „Problemlöser“ bewähren.

Bild 3: Auch Gehäuselager – hier in Edelstahlausführung – gehören zum Molded-Oil-Programm.

Bild 4: Förderanlagen in der Lebensmittelindustrie müssen gründlich gereinigt werden. Das stellt hohe Anforderungen an die Wälzlager.

Bild 7: In wasser- und staubbelasteten Umgebungen ist die Lebensdauer von Molded-Oil-Lagern in Edelstahlausführung mehr als zweimal so hoch wie die von Lagern mit konventioneller Fettschmierung.

Fordern Sie weitere Informationen an…