www.konstruktion-industrie.com

23

'10

Written on Modified on

MSR Drehtisch-Antriebslösung

MSR vereinfacht das mechanische Übertragungssystem von Drehtischen drastisch. In vielen Fällen ist es zudem deutlich wirtschaftlicher als bisherige Lösungen.

Bis heute besteht die Antriebslösung für Drehtische in den meisten Fällen aus einem Hauptantrieb (ein Ritzel) für die Drehbewegung und einem Vorschubgetriebe (zwei Ritzel) für die Bewegung der C-Achse. Diese komplexe und eher teure Getriebelösung ermöglicht zusätzliche Arbeitsvorgänge wie beispielsweise Fräsen.

In dieser Konfiguration liefert der Hauptantrieb das gesamte Antriebsmoment, das kontinuierlich auf den Drehtisch mit der Spindel übertragen wird. Der Antrieb enthält im Allgemeinen ein Stirnradgetriebe mit zwei Gängen, um die konstante Antriebskraft entsprechend dem unterschiedlichen Werkstückdurchmesser aufzubringen. Er liefert hohe Drehmomente bei niedrigen Drehzahlen für die Bearbeitung des rohen Werkstücks aus Stahl oder Gusseisen und ermöglicht hohe Geschwindigkeiten für die Fein- und Endbearbeitung.

Während der Fräsarbeiten liefert der Antrieb der C-Achse bei niedriger Geschwindigkeit 100 Prozent des Drehmoments. Die beiden Ritzel müssen während der Drehung entkoppelt werden, und der Hauptantrieb muss in die Leerlaufposition geschaltet werden.

Redex Andantex führt jetzt eine neue Lösung auf dem Markt ein, die Möglichkeiten moderner Antriebs- und Steuerungssysteme nutzt (beispielsweise CNC-Lösungen von Siemens oder Fanuc).

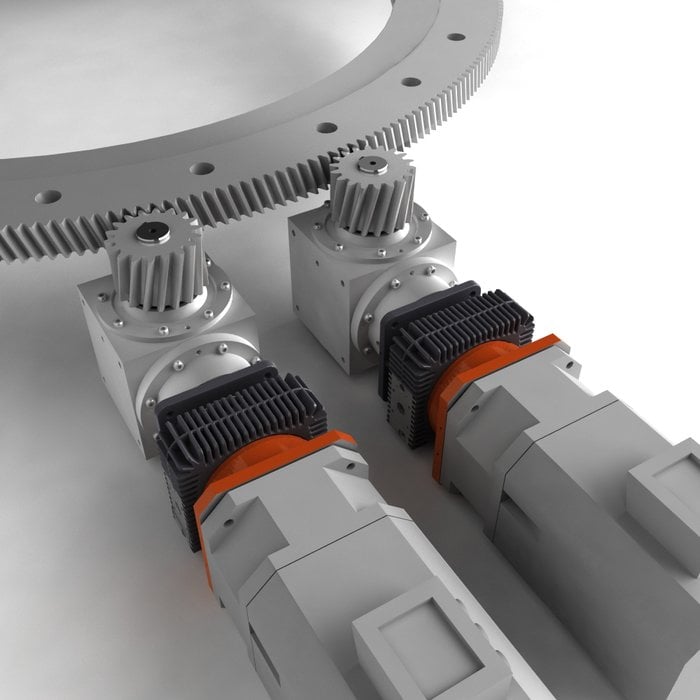

Der Hauptantrieb besteht aus zwei identischen Getrieben (Zwillingsritzel), die sich das Antriebsdrehmoment während der Drehbewegung im Verhältnis 50:50 teilen. Das CNC-System stellt dabei ein Motor-Vorspannmoment ein, um das Getriebespiel zu neutralisieren. Während des Fräsvorgangs dient der eine Motor als Antrieb, der andere als Bremse.

Diese Lösung ermöglicht eine sehr genaue Positionierung und erlaubt damit zusätzliche Funktionen der C-Achse ohne zusätzliche mechanische Antriebskomponenten.

Für diese neuartige Antriebslösung hat Redex Andantex ein einbaufertiges System entwickelt, das ein Zweigang-Schaltgetriebe vom Typ MSD mit einem spiralverzahnten Kegelradgetriebe der Serie R kombiniert. Das hochintegrierte und kompakte System ist direkt einbaubar, das Kegelradgetriebe kann entsprechend dem jeweiligen Maschinenaufbau optional entfallen.

Die neue Baureihe umfasst die vier Modelle MSD35R31, MSD35R41, MSD60R41 und MSD60R51 für maximale Drehmomente am Ritzel von 2.000/4.000 Newtonmeter (2 x 40 kW-Motor) bis 9.000/18.000 Newtonmeter (2 x 100 kW-Motor) mit zwei möglichen Übersetzungsverhältnissen 7.66&2 und 9.88&2.

In Verbindung mit einem Ritzel/Zahnring-Verhältnis von 10 bis 15 bietet diese Lösung Drehtisch-Drehmomente von 20.000 bis 270.000 Newtonmeter sowie eine Gesamtübersetzung (Getriebe plus Zahnring) von 77/20 und 148/30.

Die Entwicklung neuer Drehtischsysteme wird durch die neue Lösung deutlich einfacher und wirtschaftlicher. Insbesondere erspart sie den Aufwand für die Entwicklung einer komplexen und teuren Getriebelösung für die C-Achse.

Auch für existierende Systeme bietet sie einige Vorteile. So ist eine Lösung mit zwei Motoren wesentlich kostengünstiger und lässt sich zudem einfacher verwalten. Im Falle eines Hochleistungsdrehtischs mit einem 160-kW-Motor in der üblichen Konfiguration verwendet die MSR-Lösung zwei 80-kW-Motoren, die weiter verbreitet und damit in der Summe kostengünstiger sind, auch wenn hier zwei Motoren benötigt werden. Auch das Ersatzteilmanagement vereinfacht sich beim Einsatz kleinerer Motoren. Zudem entfällt die Herstellung des C-Achs-Getriebes mit allen seinen Komponenten.

In dieser Konfiguration liefert der Hauptantrieb das gesamte Antriebsmoment, das kontinuierlich auf den Drehtisch mit der Spindel übertragen wird. Der Antrieb enthält im Allgemeinen ein Stirnradgetriebe mit zwei Gängen, um die konstante Antriebskraft entsprechend dem unterschiedlichen Werkstückdurchmesser aufzubringen. Er liefert hohe Drehmomente bei niedrigen Drehzahlen für die Bearbeitung des rohen Werkstücks aus Stahl oder Gusseisen und ermöglicht hohe Geschwindigkeiten für die Fein- und Endbearbeitung.

Während der Fräsarbeiten liefert der Antrieb der C-Achse bei niedriger Geschwindigkeit 100 Prozent des Drehmoments. Die beiden Ritzel müssen während der Drehung entkoppelt werden, und der Hauptantrieb muss in die Leerlaufposition geschaltet werden.

Redex Andantex führt jetzt eine neue Lösung auf dem Markt ein, die Möglichkeiten moderner Antriebs- und Steuerungssysteme nutzt (beispielsweise CNC-Lösungen von Siemens oder Fanuc).

Der Hauptantrieb besteht aus zwei identischen Getrieben (Zwillingsritzel), die sich das Antriebsdrehmoment während der Drehbewegung im Verhältnis 50:50 teilen. Das CNC-System stellt dabei ein Motor-Vorspannmoment ein, um das Getriebespiel zu neutralisieren. Während des Fräsvorgangs dient der eine Motor als Antrieb, der andere als Bremse.

Diese Lösung ermöglicht eine sehr genaue Positionierung und erlaubt damit zusätzliche Funktionen der C-Achse ohne zusätzliche mechanische Antriebskomponenten.

Für diese neuartige Antriebslösung hat Redex Andantex ein einbaufertiges System entwickelt, das ein Zweigang-Schaltgetriebe vom Typ MSD mit einem spiralverzahnten Kegelradgetriebe der Serie R kombiniert. Das hochintegrierte und kompakte System ist direkt einbaubar, das Kegelradgetriebe kann entsprechend dem jeweiligen Maschinenaufbau optional entfallen.

Die neue Baureihe umfasst die vier Modelle MSD35R31, MSD35R41, MSD60R41 und MSD60R51 für maximale Drehmomente am Ritzel von 2.000/4.000 Newtonmeter (2 x 40 kW-Motor) bis 9.000/18.000 Newtonmeter (2 x 100 kW-Motor) mit zwei möglichen Übersetzungsverhältnissen 7.66&2 und 9.88&2.

In Verbindung mit einem Ritzel/Zahnring-Verhältnis von 10 bis 15 bietet diese Lösung Drehtisch-Drehmomente von 20.000 bis 270.000 Newtonmeter sowie eine Gesamtübersetzung (Getriebe plus Zahnring) von 77/20 und 148/30.

Die Entwicklung neuer Drehtischsysteme wird durch die neue Lösung deutlich einfacher und wirtschaftlicher. Insbesondere erspart sie den Aufwand für die Entwicklung einer komplexen und teuren Getriebelösung für die C-Achse.

Auch für existierende Systeme bietet sie einige Vorteile. So ist eine Lösung mit zwei Motoren wesentlich kostengünstiger und lässt sich zudem einfacher verwalten. Im Falle eines Hochleistungsdrehtischs mit einem 160-kW-Motor in der üblichen Konfiguration verwendet die MSR-Lösung zwei 80-kW-Motoren, die weiter verbreitet und damit in der Summe kostengünstiger sind, auch wenn hier zwei Motoren benötigt werden. Auch das Ersatzteilmanagement vereinfacht sich beim Einsatz kleinerer Motoren. Zudem entfällt die Herstellung des C-Achs-Getriebes mit allen seinen Komponenten.

Fordern Sie weitere Informationen an…