www.konstruktion-industrie.com

12

'20

Written on Modified on

SICHER ZUM RITZEN

Um Leiterplatten vereinzeln zu können, werden sie zuvor geritzt, Ausbrüche und Konturen werden gefräst. Die LHMT GmbH entwickelt dafür hoch spezialisierte Werkzeugmaschinen, auf denen nicht nur der eigentliche Ritz- und Fräsprozess vollautomatisch erfolgt, sondern auch die Be- und Entladung der empfindlichen Platinen. Für die sichere und schonende Handhabung wandte sich LHMT an die J. Schmalz GmbH, die unter anderem mit ihren neuen NBR-ESD-Saugern eine zuverlässige Greiferlösung realisieren konnte.

Die Maschinen, die im baden-württembergischen Neuhausen bei Pforzheim entstehen, sind später Teil eines modernen Fertigungsprozesses. Denn die LHMT GmbH entwickelt Sondermaschinen im Bereich CNC- und Automatisierungstechnik sowie Roboterautomation und Bildverarbeitung für die Halbleiterindustrie. Leiterplatten-Handling und Manufacturing Technologies – so die Bedeutung der Firmeninitialen – wurde 2002 gegründet und gehört zur Schmoll-Maschinen-Gruppe, die Anlagen für die Elektronikmassenproduktion und Mikrobearbeitung herstellt.

Bis eine fertige Leiterplatte einbaubereit ist, durchläuft sie viele verschiedene Prozessschritte. Von nasschemischen Verfahren wie dem Kupferätzen über Bohren und Belichten muss der Rohling einiges über sich ergehen lassen, bevor er in den LHMT-Maschinen landet. Die Handlinggeräte der LHMT dienen dabei zur Be-/Entladung der einzelnen Fertigungsprozesse. Bei den Ritzmaschinen bekommt der einzelne Nutzen – also die Gesamtleiterplatte – am Ende seines kompletten Fertigungsprozess seine Sollbruchstellen, um später das Herausbrechen einzelner Leiterplatten zu ermöglichen. Ein wichtiger Schritt, denn der spanende Bearbeitungsschritt gibt der Leiterplatte das für die spätere Anwendung notwendige Layout. „Weil die Werkstücke immer feiner und sensibler werden, setzen wir hier auf einen vollautomatischen Prozess“, erklärt Knut Handte, Leiter der Konstruktion bei der LHMT GmbH. Das bedeutet: Die in sogenannten Schrägkassetten oder auch Warenträgern bereitgestellten Leiterplatten-Rohlinge werden automatisch von einem Handlinggerät einzeln über einen 6-Achs-Roboter entnommen, durch eine CCD-Kamera (Charge Coupled Device) werden die Stiftaufnahmen vermessen, anschließend werden die Rohlinge der Ritzmaschine übergeben.

Sensibles Objekt

„Was so einfach klingt, birgt so manche Herausforderung. Denn: Leiterplatte ist nicht gleich Leiterplatte“, betont Handte. Während in Smartphones besonders dünne und leichte Platinen zu finden sind, kommen in Servern eher dicke und massive Versionen mit viel Kupfer zum Einsatz. Allen Exemplaren gleich ist die äußerst empfindliche Oberfläche, auf der keine Abdrücke zurückbleiben dürfen. „Gegriffen wird deshalb meist außen, am sogenannten Blendrand – und natürlich mit Vakuum“, erläutert der Konstruktionsleiter. Der Greifer muss dabei nicht nur mit unterschiedlichen Formaten, sondern auch mit vorhandenen Referenzbohrungen zurechtkommen. Daran richtet sich die Ritzmaschine aus und liefert somit ein exaktes Ergebnis. Zudem bleibt dem Greifer immer weniger Platz: Die Komplexität der Platinen steigt mit dem Anspruch, immer mehr Funktionen auf immer kleineren Flächen unterzubringen. „Außerdem ist zu bedenken, dass auf unseren Maschinen unterschiedliche Leiterplatten bearbeitet werden – entsprechend universell und flexibel müssen die Prozessschritte und das Handhabungssystem sein. Nur so können wir hohe Rüstzeiten vermeiden“, fügt Handte hinzu.

Diese Flexibilität ist vor allem für das automatisierte Zuführsystem eine Herausforderung. LHMT hat in Kooperation mit den Vakuum-Experten der J. Schmalz GmbH zwei unterschiedliche Automationslösungen erarbeitet und erprobt. Eine nutzt einen flexiblen Roboterarm, der verschiedene Be- und Entladeschritte auf wenig Raum durchführen kann. Alternativ können die Platten über ein Achssystem abgeholt und dann auf der Riemenbahn abgelegt werden. „Solche Systeme sind im Vergleich zu Robotern günstiger, jedoch nicht ganz so flexibel. Die Zykluszeit ist dagegen bei 2-Achs-Systemen weitaus geringer: Aktuell erreichen wir bei unserer RobiFlex2x1-Anlage eine Taktzeit von weniger als sechs Sekunden. Bei der Verwendung von Zwischenlagen kommt die Anlage auf elf Sekunden. Dabei werden alle Teile ausschließlich mit einem Vakuum-Greifer gegriffen“, erklärt der Konstruktionsleiter. Während LHMT mechanische Komponenten wie Roboteranbindung, Greiferkonstrukt oder Achssystem entwickelte, hat Schmalz die Komponenten für den Handhabungsprozess geliefert: die Sauger und deren Anbindung an den Greifer. „Jede einzelne Platte ist sensibel zu handhaben, ohne Abdrücke zu hinterlassen. Gleichzeitig erfordern die schnellen Bewegungsabläufe ein sicheres Halten der Platte – natürlich ohne sie zu deformieren“, erläutert Christian Stoisser, Internationales Branchen- und Key Account Management Elektronik bei Schmalz. Eine weitere Besonderheit im Umgang mit Leiterplatten und anderen elektronischen Bauteilen ist die Gefahr, Schäden durch elektrostatische Entladungen unter anderem in der Leistungselektronik zu verursachen. Sichtbar sind diese nicht, machen sich aber am Ende beim Funktionstest bemerkbar. „Unser Fräs- und Ritzprozess steht relativ weit am Ende der Wertschöpfungskette. Das bedeutet, dass der Wert der Leiterplatte bereits sehr hoch ist und wir daher natürlich die Ausschussrate möglichst gering halten wollen“, verdeutlicht Handte.

Ableitende Kombination

Speziell zum Schutz vor ungewollter Entladung hat Schmalz Sauger vom Typ NBR-ESD mit einem spezifischen Widerstand entwickelt. In Kombination mit den leitenden Federstößeln FSTIm stellt der Vakuum-Experte eine gute Verbindung in jeder Greiferposition sicher und schützt damit die Leiterplatte zuverlässig. Montiert sind die Sauger an Saugspinnen, die aus Aluminiumprofilen individuell aufgebaut werden. „Das leichte Aluminium ist eine Grundvoraussetzung für kurze Zykluszeiten. Ein mechanischer Greifer würde den Aufbau zu schwer machen und der Roboter könnte nicht mehr so schnell verfahren“, sagt Konstruktionsleiter Handte.

Ist die Handlinglösung an die Sondermaschine angeschlossen, fährt die Leiterplatte nach erfolgreicher Entnahme und Ablage in den Ritzautomaten. Darüber hinaus bietet LHMT auch Handlingsgeräte zum Be- und Entladen von kompletten Fertigungsschritten an, beispielsweise für Reinigungs- oder Ätzlinien. „Sechs Platten pro Minute ist eine realistische Taktzahl“, erklärt Handte. Dazwischen muss das Handhabungssystem die schützenden Lagen zwischen den Leiterplatten noch automatisiert und separat ablegen und flexibel auf Kassettenwechsel reagieren. „Das bedeutet, dass die Automatisierung sehr viel schneller sein muss, um eine kontinuierliche Beladung der Prozessanlage sicher zu stellen und alle Zusatzaufgaben just in time abzuarbeiten.“ Währenddessen findet der vollautomatische Ritzprozess der Leiterplatte statt, der einem kundenindividuellen Programm folgt. Dabei kann die Maschine je nach Ausführung sowohl längs als auch quer ritzen. Nach dem Prozess lässt sich die Leiterplatte ohne manuellen Eingriff automatisiert entnehmen. Nach dem Ausbrechen und der abschließenden Qualitätskontrolle sind die Leiterplatten bereit für den Versand und die Bestückung.

„Wir sind sehr zufrieden mit den Schmalz-Lösungen“, lobt Handte. „Die Qualität stimmt durch und durch und dank der NBR-ESD-Sauger können wir unsere Maschinen auch als ESD-Safe-Version anbieten“, betont der Konstruktionsleiter abschließend.

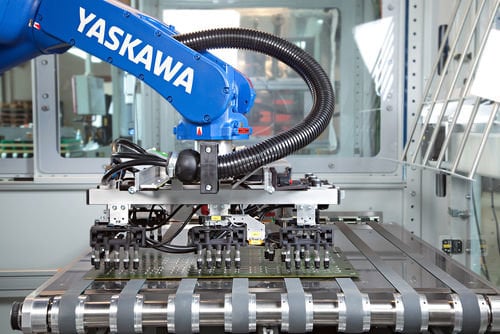

Sechs Leiterplatten pro Minute stellt der Roboter zum Ritzen bereit. Er entnimmt die Platten einzeln von der Kassette...

…und legt sie auf dem Rollenband ab.

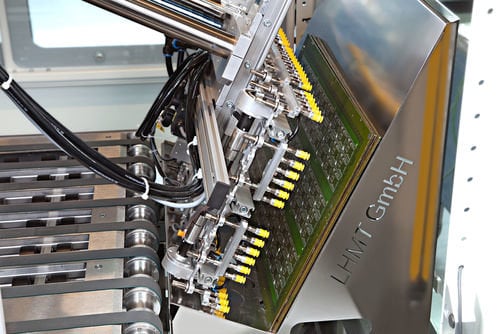

Statt eines Roboters kann auch ein Achssystem die Leiterplatten sicher auf der Rollerbahn ablegen. Die gelben NBR-ESD-Sauger schützen zuverlässig vor Schäden durch elektrostatische Entladung.

www.schmalz.com

Fordern Sie weitere Informationen an…