www.konstruktion-industrie.com

18

'21

Written on Modified on

iwis antriebssysteme

Neue Hybrid-Fertigung ermöglicht günstigere Sonderanfertigungen und kürzere Wartezeiten für Mitnehmerlaschen

Eine Auswahl anwendungsspezifischer Hybrid-Mitnehmerlaschen aus dem 3D-Druck von iwis

Der Münchener Kettenhersteller iwis antriebssysteme hat ein Herstellungsverfahren entwickelt, mit dem sich Standard-Winkellaschen um individuelle, anwendungsorientierte Geometrien erweitern lassen. Mit dem Hybridverfahren ist es iwis gelungen, hohe Einzelkosten für geringe Stückzahlen zu senken und dabei die Lieferzeiten drastisch zu verkürzen.

DHM kombiniert konventionelles Verfahren mit additiver Fertigung

Das Direct Hybrid Manufacturing (DHM) kombiniert konventionelle Herstellungsverfahren mit dem Laserstrahlschmelzen für Metallbauteile. Bei iwis kommt DHM hauptsächlich für die Herstellung von Mitnehmerlaschen für Förderketten zum Einsatz, da Kunden dort häufig individuelle Laschengeometrien benötigen.

Die Herstellung dieser Sonderanfertigungen war bisher mit hohen Einzelteilkosten für geringe Stückzahlen und langen Lieferzeiten verbunden – etwa durch das erforderliche Biegen, Stanzen oder Laserodieren.

Standardlasche dient als Basis für die Geometrie des Kundenprodukts

Die Hybrid-Fertigung löst dieses Problem, indem nicht wie bisher die gesamte Mitnehmerlasche konventionell gefertigt wird, sondern die vom Kunden gewünschte Geometrie erst in einem zweiten Schritt auf einer Standardlasche aufgebaut wird. Diese Standardlasche produziert iwis jedes Jahr in Millionen-Stückzahlen – beim Direct Hybrid Manufacturing dient sie als Basis und Träger für die individuelle Geometrie des Kundenprodukts.

Für die Kunden des weltweit führenden Herstellers von Präzisionskettensystemen hat das neue Verfahren neben günstigere Preisen und kürzeren Wartezeiten für Sonderanfertigungen noch einen weiteren Vorteil: Sie können durch das DHM auch die Energieeffizienz ihrer Anlagen erhöhen, da die neuen Mitnehmerlaschen durch Geometrieoptimierungen deutlich leichter sind als vergleichbare Laschen, die im Standardverfahren hergestellt wurden.

Neue technische Möglichkeiten für komplexe Anforderungen

Mit dem Direct Hybrid Manufacturing schafft iwis zudem neue technische Möglichkeiten für weitere komplexe Kundenanforderungen an die Kettentechnik: Die im DHM-Verfahren hergestellten Laschen könnten beispielsweise zusätzliche Funktionen übernehmen. Durch diese Möglichkeiten will iwis künftig die eigene Wertschöpfungstiefe in diesem Produktsegment weiter steigern und sich vom Komponenten- zum Systemlieferanten entwickeln.

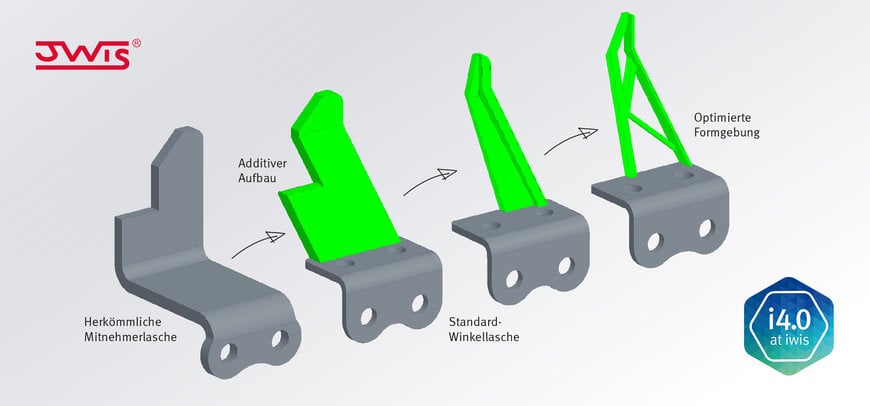

iwis Smart Hybrid Mitnehmerlaschen Visualisierung

Geometrieoptimierung herkömmlicher Mitnehmerlaschen für individuelle Anwendungsfälle

iwis Smart Hybrid Lasche

Beispiel der Umsetzung einer komplexen Mitnehmerlaschengeometrie im 3D-Druck

Fordern Sie weitere Informationen an…