www.konstruktion-industrie.com

27

'15

Written on Modified on

Neue Produktionslinie für Dämmstoffe schneidet besser ab - dank Prosaw, Brammer und NSK-Wälzlagern

Maßnahmen gegen Verunreinigungen zählen zu den effektivsten Mitteln, um die Lebensdauer von Wälzlagern zu verlängern und den Wartungsaufwand der Maschinen zu reduzieren, in denen sie eingesetzt werden. Bei einem Kunden von Prosaw, einem Hersteller qualitativ hochwertiger Bandsägen, kam es zu regelmäßigen Lagerdefekten in automatisierten Sägen. Sowohl Prosaw als auch der Kunde, ein bekannter Produzent von Gebäude-Dämmstoffen, suchten dringend nach einer Lösung für dieses Problem.

Da ein großer Teil aller NSK-Wälzlager als Austauschkomponenten zum Einsatz kommen und dabei unterm Strich oft enorme Kostenersparnisse ermöglichen, bietet NSK über autorisierte Händler spezielle Serviceleistungen an, um solches Einsparpotenzial bei Kunden zu ermitteln und gezielt zu erschließen: Im Rahmen des Mehrwert-Programms AIP setzen NSK-Ingenieure ihr Know-how dafür ein, höhere Effizienz, geringere Ausfallraten und verbesserte Erträge für Kunden zu erreichen.

Der AIP-Prozess kann sich bis hin zu einer sehr umfassenden Überprüfung und Analyse betrieblicher Abläufe eines Unternehmens erstrecken - aus diesen wird dann eine Reihe von Empfehlungen für Verbesserungen abgeleitet, die teils erhebliche Kosten beim Kunden einsparen. Bei Prosaw ging es lediglich um einen Anwendungsfall. Oft hingegen wird eine komplette Produktionsanlage in die Betrachtung einbezogen.

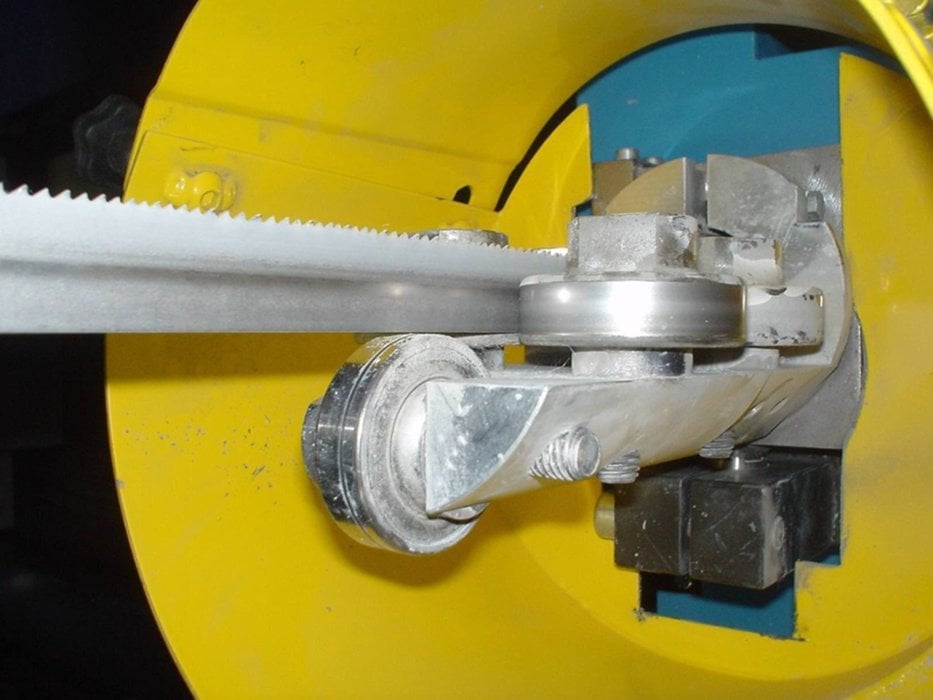

Simon Grant, an diesem Projekt beteiligter Business Development Manager bei NSK, erläutert das Ausmaß der Problematik und beschreibt den Weg zur Lösung: «Als Brammer, MRO-Partner des Kunden und autorisierter NSK-Distributor, uns die Lage erklärte, war erstens auffällig, dass sowohl Prosaw als auch das Wartungsteam des Kunden Qualitätslager von anerkannten Markenherstellern verbaut hatten. Zweitens war klar, dass das Problem äußerst gravierend war: Die Lager, die in erster Linie an den Sägeblattführungseinheiten zum Einsatz kamen, hielten in manchen Fällen nur wenige Stunden bis zum Ausfall.

Bei oberflächlicher Betrachtung gibt es keinen offensichtlichen Unterschied zwischen preisgünstigen Lagern und Qualitäts-Markenlagern. Deshalb ist es an uns zu erklären, dass Unterschiede fast überall bestehen - von der internen Geometrie der Lagerkonstruktion über die Maßhaltigkeit der Laufbahnen und Wälzkörper bis zur Härte und Reinheit des Stahls, aus dem sie gefertigt sind. In der Kombination haben all diese Unterschiede gewaltigen Einfluss auf die Standzeiten. Sie liegen bei preisgünstigen Lagern und Qualitätsprodukten oft weit auseinander.

Maschinenbauer und Anwender wenden sich häufig an uns, wenn sie die Lebensdauer ihrer Maschinen optimieren und den Wartungsbedarf verringern möchten. Das ist leicht möglich, wenn der Kunde bis dahin kostengünstige Lager verwendet hat: Setzt man stattdessen hochwertige Produkte ein, können Leistung und Haltbarkeit ein völlig anderes Niveau erreichen. Waren aber keine preisgünstigen Lager im Spiel, sind innovative Ansätze gefordert.

In diesem Fall mussten wir die Anwendung sehr genau unter die Lupe nehmen, um die Ursache des Problems zu finden. Mit den Bandsägen wurden in einer stark ausgelasteten Produktionslinie Dämmstoffplatten zugeschnitten. Die Ausfallzeiten durch Lagerdefekte waren völlig inakzeptabel. Prosaw hatte die Sägen mit hochwertigen Wälzlagern für ein breites Einsatzspektrum ausgerüstet, die sich in anderen Anwendungen gut bewährt hatten. Ein gehäuftes Auftreten von Defekten hatte man unter diesen Vorzeichen nicht erwartet.

Als wir die Rahmenbedingungen der Anwendung inspizierten, erkannten wir allerdings, dass beim Zuschnitt der an sich festen Dämmstoffplatten feinkörnige abrasive Partikel entstanden. Die waren zwar später auf einer Baustelle nicht von Belang, wurden aber in der Dämmstoffproduktion zum Problem: Dieser feine Staub kroch langsam durch die herkömmlichen Lagerdichtungen und wurde dann vom Schmierstoff im Lagerinneren gebunden. Es war zu vermuten, dass aus dem Schmiermittel so ein pastöses Schleifmittel wurde, das schnell zum massiven Verschleiß der Lager führte.

Um sicher zu gehen, dass wir damit richtig lagen, und um dem Kunden auch empirische Beweise dafür zu liefern, führte der Anwendungsingenieur eine Wälzlageruntersuchung im European Technology Centre am größten britischen Produktionsstandort von NSK in Newark durch. Wir erhielten ein eindeutiges Ergebnis: Die Lager versagten aufgrund eingedrungener Schmutzpartikel.»

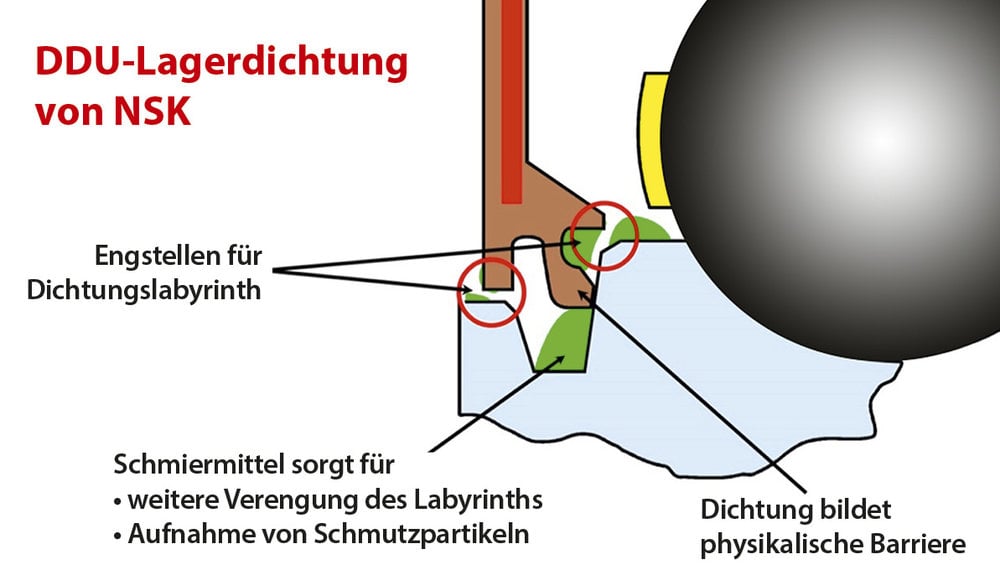

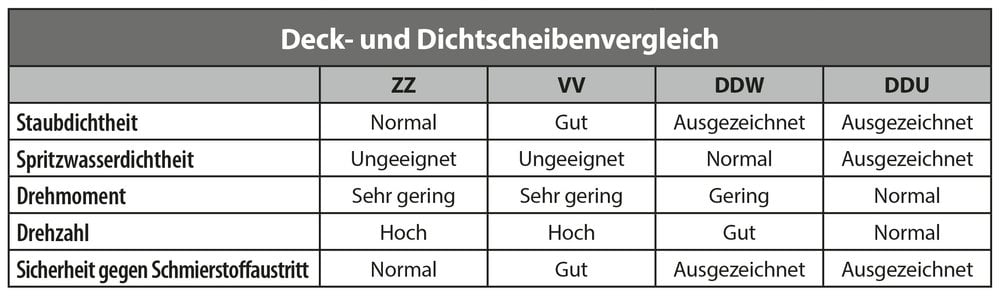

Die naheliegende Lösung war, hier einen Einsatz von NSK-Rillenkugellagern mit DDU-Hochleistungsdichtungen zu empfehlen. Diese Lager sind speziell für den Einsatz in staubigen Umgebungen konzipiert: Sie sind mit schleifenden Dichtlippen ausgestattet und halten den Schmierstoff im Lager zurück. Neben einer Dichtungsschulter am Innenring verfügen sie außerdem über ein vorgelagertes, zusätzliches Labyrinth System.

DDU-Dichtungen von NSK erreichen insbesondere im Vergleich zu herkömmlichen «2RS»-Dichtungen einen besseren Schutz, da Letztere lediglich gegen die glatte zylindrische Oberfläche der Innenringschulter oder bestenfalls gegen eine Aussparung in der Innenringseite abdichten. Die DDU-Konstruktion hält Partikel fern und sorgt so in staubiger Umgebung für einen effektiven Schutz der Kugellagerschmierung.

Es waren spektakuläre Ergebnisse zu verzeichnen: Die Lager der Sägen halten jetzt nicht mehr nur einige Stunden, sondern mehrere Wochen, und können im Rahmen planmäßiger Wartungen ersetzt werden. Da nun die hohen Kosten für Ausfallzeiten vermieden werden, stehen unterm Strich Ersparnisse von mehreren Hunderttausend Euro.

Das Ergebnis bei Brammer zeigt beispielhaft, wie ein spezialisierter Komponenten-Hersteller einen MRO-Anbieter durch Bereitstellung einer optimalen Lösung dabei unterstützen kann, Wartungs- und Support-Service in hoher Qualität zu leisten und Produktionsunterbrechungen beim Endkunden auf ein Minimum zu verkürzen.

Fordern Sie weitere Informationen an…