Automatisierungslösung von Bosch Rexroth industrialisiert Tiefentladung von Fahrzeugbatterien

Um den Rohstoffbedarf für die steigende Zahl an Elektrofahrzeugen zu decken, reicht die Gewinnung von Primärrohstoffen nicht aus.

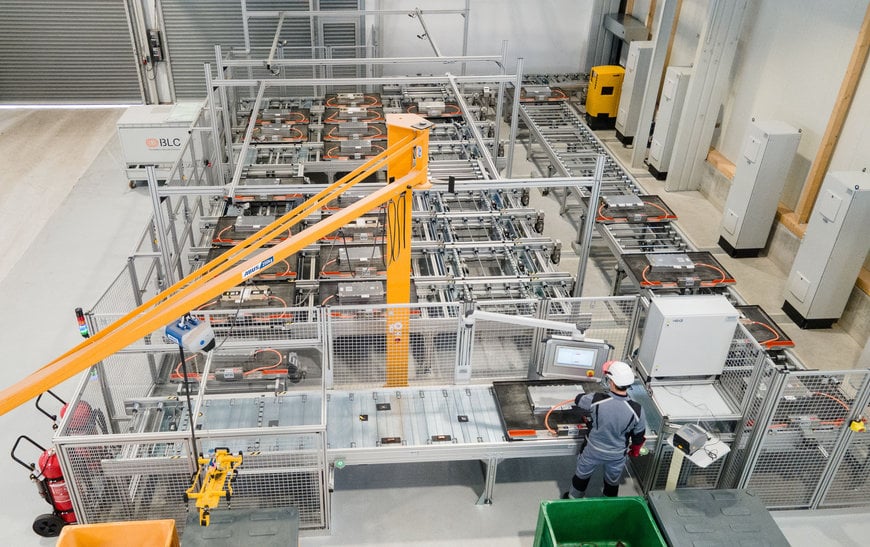

Und inzwischen wächst auch der regulatorische Druck: Die EU-Batterieverordnung weist konkrete Ziele für die stoffliche Verwertung von Altbatterien aus. Das Batterierecycling und die damit verbundene Rückführung der Rohstoffe werden wichtige Bausteine für den Aufbau einer europäischen Kreislaufwirtschaft. Mit seinem Lösungsbaukasten für die Diagnose, Entladung und Zerlegung von gebrauchten Fahrzeugbatterien ermöglicht Bosch Rexroth die Automatisierung dieser vorgelagerten Prozessschritte. Eine der ersten automatisierten Anlagen in Europa hat das Unternehmen an BLC – The Battery Lifecycle Company geliefert.

Weltweit steigende Verkaufszahlen von Elektrofahrzeugen erhöhen den Bedarf an Fahrzeugbatterien. Die Batterie ist eines der kosten- und ressourcenintensivsten Bauteile eines batterieelektrischen Fahrzeugs. Damit rückt mehr und mehr auch das Recycling von Batterien in den Fokus, denn so können bis zu 95 Prozent der chemischen Elemente wiederverwendet und Kosten reduziert werden.

Vorgelagerte Prozesse zur Aufbereitung und Zerkleinerung sind bislang arbeitsintensiv. Erst die Automatisierung dieser Prozessschritte ermöglicht ein Batterierecycling im industriellen Maßstab. Bosch Rexroth liefert der BLC – The Battery Lifecycle Company, ein Joint Venture der REMONDIS-Tochter TSR Automotive und Rhenus Automotive, hierfür eine der ersten automatisierten Anlagen zu Entladung und Demontage von Batteriemodulen in Europa. Die patentierte Lösung für den erfolgskritischen Schritt der Tiefentladung der Hochleistungsbatterien verkürzt einen bislang 24 Stunden dauernden Prozess auf bis zu unter 15 Minuten.

„Die von Bosch Rexroth entwickelte automatisierte Entladung vereinfacht nicht nur das Recycling, sie steigert auch die Effizienz und erhöht die Sicherheit. Module lassen sich innerhalb weniger Minuten tiefentladen. Das ist ein enormer Produktivitätsgewinn. Risiken wie Kurzschlüsse und Brände werden minimiert“, fasst Lukas Brandl, Geschäftsführer bei BLC – The Battery Lifecycle Company GmbH, zusammen.

Das Transfersystem TS 5 von Bosch Rexroth transportiert die Batteriemodule unterschiedlicher Hersteller, Größen und Typen zwischen den Diagnose-, Entlade- und Demontagestationen. Als Rollenfördersystem deckt es die Anforderungen an Recyclinganlagen flexibel ab und ist speziell für den Transport schwerer Lasten ausgelegt. Nach der Kontaktierung entlädt eine modular aufgebaute Lösung aus dem Automatisierungsbaukasten ctrlX AUTOMATION mit der Steuerung ctrlX CORE und dem Antriebssystem ctrlX DRIVE die Batteriezellen in der Entladestation. Das Antriebssystem nimmt die Entladungsenergie auf und speist sie über einen Gleichstromsteller und einen Netzwechselrichter entweder in einen Zwischenkreis oder in das Stromnetz zurück. Damit senkt die Entladestation den Strombedarf der gesamten Anlage.

„Wir sind durch die Lösung von Bosch Rexroth ideal ausgestattet, um wertvolle Ressourcen zurückzugewinnen und den ökologischen Fußabdruck in der Branche zu minimieren. Jährlich wollen wir am Standort Magdeburg bis zu 15.000 Tonnen Batteriematerial recyceln“, erklärt Brandl.

Den Lösungsbaukasten EV Battery Recycling Suite für die industrielle Diagnose, Entladung und Zerlegung gebrauchter EV-Batterien bietet Bosch Rexroth sowohl Anlagenbetreibern als auch Systemintegratoren an. Ihr modularer Aufbau ermöglicht eine wirtschaftliche Skalierung auf höhere Stückzahlen sowie die Anpassung auf künftige Herausforderungen im Batterierecycling. Bosch Rexroth setzt für Kommunikation und Programmierung durchgängig auf offene Standards. Dadurch fügt sich die Lösung sehr einfach in IT-Strukturen unterschiedlicher Anwendungen ein.

www.boschrexroth.com

Fordern Sie weitere Informationen an…