Volle Kraft voraus

Hägglunds Hydromotor von Bosch Rexroth verbessert Performance und Sicherheit in Walzwerken von Freudenberg Sealing Technologies.

www.boschrexroth.com

Das Mischen und Verarbeiten von Rohstoffen für Natur- und Synthesekautschuk erfordert leistungsstarke Antriebe. Aber auch Energieeffizienz und Sicherheit sind entscheidende Kriterien für die in Walzwerken eingesetzte Antriebstechnik. In einer Vergleichsanalyse beider Antriebslösungen überzeugt der Hägglunds Hydromotor bei allen drei Aspekten.

In den Mischwalzwerken von Freudenberg Sealing Technologies werden die in Innenmischern vorbereiteten Mischungsballen durch wiederholtes Einziehen gemischt, langsam abgekühlt und als Zuschnitt für die sich anschließende Vulkanisation abgezogen. Die hierfür erforderliche Leistungscharakteristik spricht laut Marek Semrau, Senior Global Process Engineer bei Freudenberg Sealing Technologies, eigentlich für hydrostatische Direktantriebe. Aufgrund gestiegener Anforderungen an die Energieeffizienz hat man dort in den vergangenen Jahren aber auch Walzwerke mit elektromechanischen Antrieben ausgestattet. Im Rahmen der Umrüstung einer solchen, seit fünf Jahren im Betrieb befindlichen Antriebslösung auf einen Hägglunds Hydromotor durch Systemintegrator MaTech – Maschinen und Technik GmbH hat Freudenberg beide Lösungen im Praxiseinsatz verglichen. Das Hydrostatik-Konzept hat überzeugt: Das Unternehmen wird fünf weitere Walzwerke mit Hägglunds Kompaktantrieben von Bosch Rexroth ausrüsten.

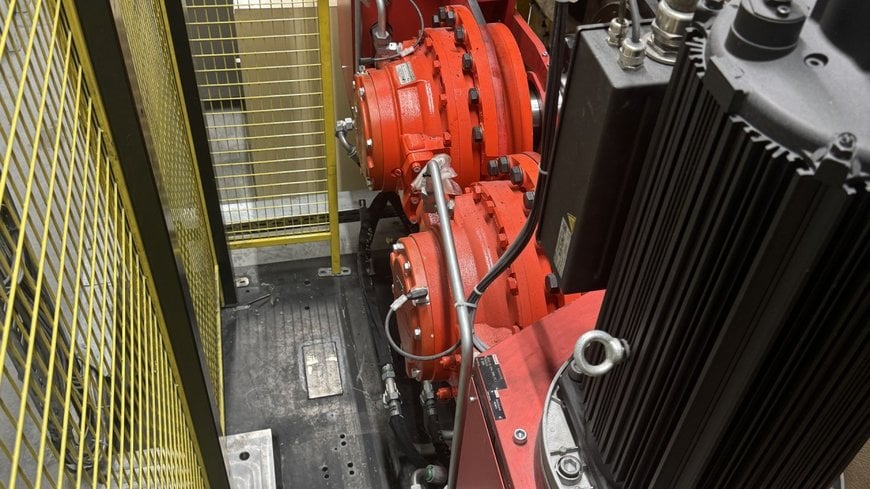

Der neue, drehzahlgeregelte Kompaktantrieb mit einem stufenlosen hydrostatischen Getriebe ist in sechs Leistungsklassen von 15 bis 120 kW verfügbar. Je nach Anwendung kommt ein robuster Hägglunds Radialkolbenmotor der Reihen Compact CA oder Quantum QMX zum Einsatz. Die Versorgung des Hydromotors erfolgt in einem geschlossenen Fluidkreislauf durch einen drehzahlvariablen Antrieb aus wassergekühltem Servomotor und Axialkolbenpumpe. „Solche hydrostatischen Getriebe mit einem variablen Übersetzungsverhältnis sind leistungsstark, schnell zu regeln und wartungsarm“, so Jörg Schlegel, Geschäftsführer bei MaTech. „Gleichzeitig erreichen wir dadurch aber auch eine höhere Energieeffizienz.“ Vergleichsmessungen bei Freudenberg Sealing Technologies zeigen, dass die Lösung mit Hydromotor je nach Walzwerktyp hier mindestens gleich, teilweise sogar etwas besser abschneidet als der elektromechanische Antrieb.

Die Messungen bei Freudenberg zeigen auch, dass die Direktantriebslösung mit 3,5° einen deutlich kürzere Bremswinkel als der elektromechanische Antrieb erreicht. Ein Einziehen in die sich gegenläufig drehenden Walzen ist damit technisch unmöglich. Umgesetzt hat Bosch Rexroth dies mit einem redundanten Quick-Stopp über den elektrischen Widerstand im Frequenzumrichter und eine mechanische Bremse im Servomotor.

Ein weiterer Vorteil ist der geringe Platzbedarf der hydrostatischen Lösung: Sie benötigt rund 40 Prozent weniger Bauraum als die elektromechanische Ausführung. Das Gesamtgewicht der hydrostatischen Lösung beträgt sogar nur 13 Prozent der Elektromechanik, 780 anstelle von über 6.000 kg pro Antrieb. Bei für Walzwerken üblichen Standzeiten von 20 bis 30 Jahren muss ein mechanisches Getriebe zudem mindestens einmal ausgetauscht werden. Nicht so bei der hydromechanischen Antriebslösung. Um die Verfügbarkeit weiter zu steigern, überwacht Freudenberg Sealing Technologies wichtige Parameter wie Öltemperatur und Filterzustand über die Antriebssteuerung oder nutzt den datenbasierten Analysedienst Hägglunds CMp für eine vorausschauende Wartung.

www.boschrexroth.com

Fordern Sie weitere Informationen an…