www.konstruktion-industrie.com

18

'20

Written on Modified on

Stanznieten für schmale Flansche

Fügelösung für den Karosserieleichtbau: Neues schmales Mundstück kann präzise Stanzniet-Verbindungen an bis zu 14 mm schmalen Flaschen setzen.

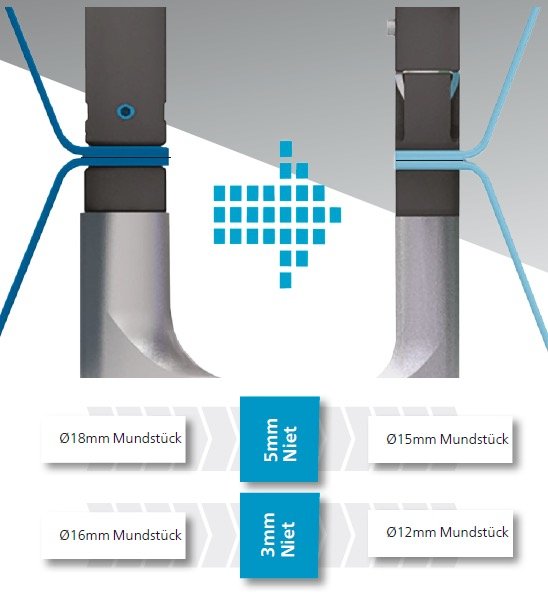

Der Atlas-Copco-Geschäftsbereich Industrial Assembly Solutions (IAS) ergänzt sein Portfolio für das Stanznieten um ein neues, besonders schmales Mundstück. Es kann mit Standard-Niete robuste Verbindungen auf bis zu 14 mm schmale Flansche setzen. Mit herkömmlichen Mundstücken lag die bisherige Mindestbreite bei 18 mm. Das neue Mundstück ist in kurzer, mittlerer und langer Ausführung sowie als Variante für die Bandzuführung oder die lose Zuführung erhältlich. Darüber hinaus sind durchmessergleiche Matrizen und Matrizenhalter verfügbar, um auch die Gegenseite der Fügestelle zugänglicher zu machen.

Die Mundstücke herkömmlicher Stanznietwerkzeuge enthalten abgefederte Kugeln, welche die Stanzniete beim Setzen zentrieren und stützen. Der Durchmesser des Mundstückes muss daher ausreichend groß sein, um diese Komponenten aufnehmen zu können. Atlas Copco hat daher ein neues Mundstückdesign für schmale Flansche entwickelt. Es reduziert bei gleicher Nietgröße den Außendurchmesser des Mundstückes, stützt den Nietkopf dabei aber weiter effektiv für ein sauberes und präzises Fügeergebnis. Durch das zum Patent angemeldete Design mit einer Anordnung von Kugelkalotten aus Federstahl wird der Gesamtaufbau des Mundstückes insgesamt kompakter. So lässt sich der Niet auch auf besonders schmale Flansche präzise setzen und so eine prozesssichere Fügeverbindung erzeugen.

Stanzniet-Verfahren bietet zahlreiche Vorteile

Generell bietet Stanznieten flexible, zuverlässige Verbindungen mit hoher Wiederholgenauigkeit und kurzen Zykluszeiten. Das Verfahren erzeugt eine ermüdungsbeständige Verbindung von Materialien wie Aluminium oder Stahl ohne Vorbohren und wird insbesondere in der Automobilindustrie genutzt. Dort werden mechanische Fügetechnologien häufig bereits in einem frühen Stadium des Montageprozesses eines Fahrzeugs eingesetzt, dem Karosserierohbau.

Dabei werden an Metallbauteilen durch Umformung der Kanten Flansche erzeugt, die durch Stanzniete oder andere Fügeelemente verbunden werden. Die zunehmende Verwendung von Aluminium im Fahrzeugbau hat zu einer Vergrößerung der Breite dieser Flansche geführt. Denn Aluminium ist im Vergleich zu Stahl spröder und hat einen größeren Biegeradius. Auch ist die Erhöhung der Steifigkeit und Festigkeit von Trägern eine zentrale Konstruktionsanforderung.

Trend geht zu schmalen Flanschen

Zunehmend suchen die Automobilherstellern nach Möglichkeiten, die Breite der Flansche zu reduzieren. Dies bietet nicht nur funktionelle Vorteile wie eine verbesserte Zugänglichkeit durch Vergrößerung der Einstiege eines Fahrzeugs. Schmalere Flansche haben auch den ästhetischen Vorteil, dass sie die im modernen Automobildesign mittlerweile üblichen großen Glasflächen und Fensterrahmen ermöglichen. Verkleinerte Flansche können zudem die Kraftstoffeffizienz von Fahrzeugen verbessern, da auf diese Weise erheblich Gewicht eingespart wird. Bereits die Verkleinerung eines Flansches um nur wenige Millimeter über die Spannweite der gesamten Fahrzeugkarosserie kann sich deutlich auswirken.

www.atlascopco.com

Fordern Sie weitere Informationen an…